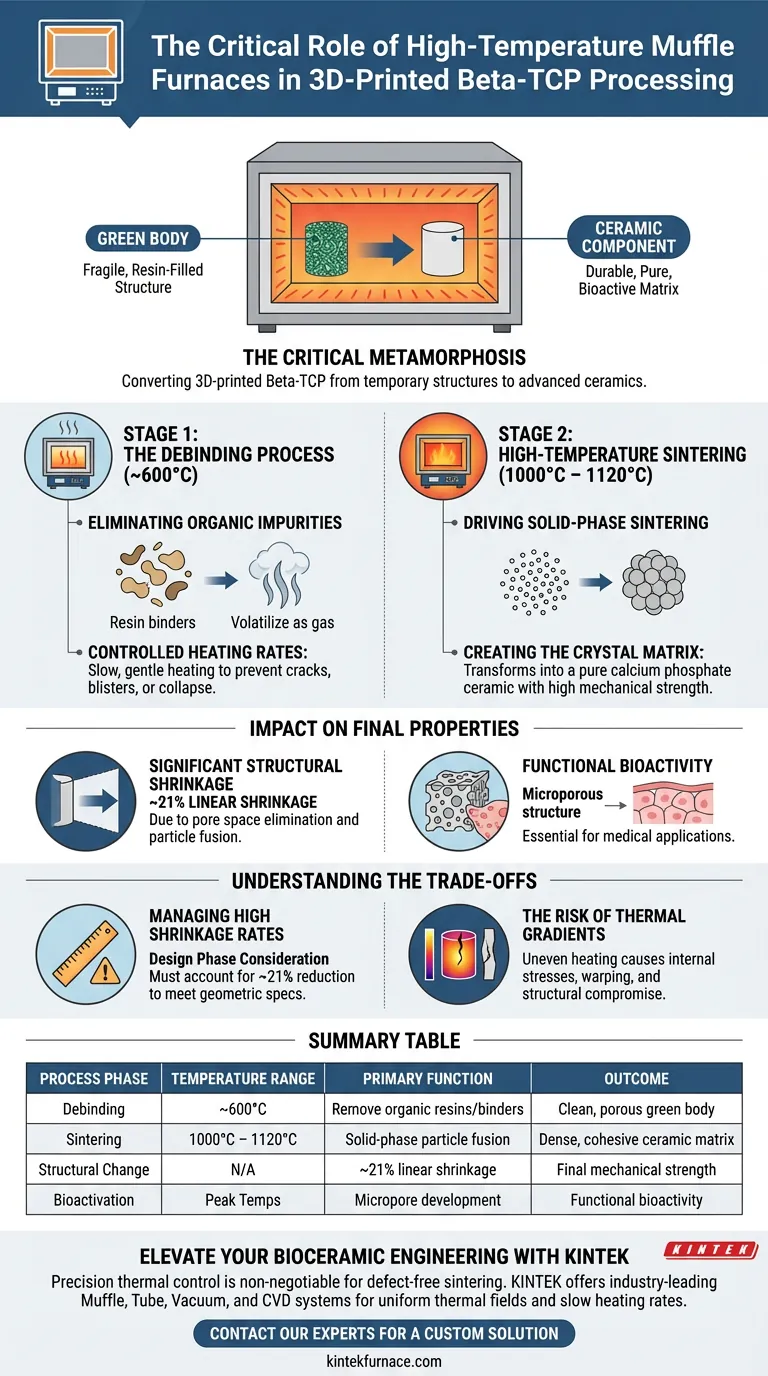

Los hornos mufla de alta temperatura sirven como la unidad de procesamiento central para convertir el fosfato tricálcico beta (beta-TCP) impreso en 3D de "cuerpos verdes" frágiles en componentes cerámicos duraderos. Estos hornos ejecutan un ciclo térmico preciso de doble etapa que primero elimina los aglutinantes orgánicos y luego fusiona las partículas cerámicas. Sin este entorno térmico controlado, las estructuras impresas carecerían de la pureza, resistencia y actividad biológica requeridas para aplicaciones médicas.

El horno mufla facilita una metamorfosis crítica: transiciona el material de una estructura temporal rellena de resina a una cerámica pura en fase sólida. Esto se logra eliminando secuencialmente las impurezas a 600 °C y promoviendo la fusión de partículas a temperaturas de hasta 1120 °C, lo que resulta en una matriz significativamente más densa y biológicamente activa.

Etapa 1: El Proceso de Desaglutinamiento

Eliminación de Impurezas Orgánicas

El papel inicial del horno mufla es realizar el desaglutinamiento, que generalmente se maneja a temperaturas alrededor de 600 °C.

Durante esta fase, el calor del horno hace que los aglutinantes de resina y las impurezas orgánicas utilizadas durante la impresión se descompongan y se volatilizen.

Velocidades de Calentamiento Controladas

La precisión es vital durante esta etapa; el horno debe aplicar velocidades de calentamiento lentas para garantizar que los orgánicos se eliminen suavemente.

Si la temperatura aumenta demasiado rápido, la rápida generación de gas puede causar grietas, ampollas o colapso estructural dentro del delicado cuerpo verde.

Etapa 2: Sinterizado a Alta Temperatura

Promoción del Sinterizado en Fase Sólida

Una vez que se elimina el aglutinante, la temperatura del horno se eleva hasta el rango de 1000 °C–1120 °C.

En esta meseta térmica, el proceso cambia a sinterizado en fase sólida, donde las partículas cerámicas de beta-TCP comienzan a unirse y fusionarse a nivel atómico.

Creación de la Matriz Cristalina

Este entorno de alto calor transforma la estructura de polvo suelto en una matriz cerámica de fosfato de calcio pura y cohesiva.

El calor sostenido asegura que el componente final alcance la resistencia mecánica necesaria para funcionar eficazmente como sustituto óseo o andamio.

Impacto en las Propiedades Finales del Material

Contracción Estructural Significativa

El proceso de densificación dentro del horno da como resultado cambios físicos sustanciales, específicamente una contracción lineal de aproximadamente el 21%.

Esta reducción de volumen es un resultado directo de la eliminación del espacio de poros a medida que las partículas se fusionan.

Bioactividad Funcional

Más allá de la mera resistencia, el tratamiento del horno crea una estructura microporosa precisa.

Esta estructura es esencial para la actividad biológica, lo que permite que el componente cerámico final interactúe con éxito con los tejidos biológicos.

Comprensión de las Compensaciones

Gestión de Altas Tasas de Contracción

La contracción lineal del 21% impulsada por el horno mufla es un cambio dimensional significativo que debe tenerse en cuenta durante la fase de diseño inicial.

No calcular esta reducción con precisión dará como resultado piezas finales que no cumplen con las especificaciones geométricas.

El Riesgo de Gradientes Térmicos

Si bien los hornos mufla están diseñados para la uniformidad, cualquier inconsistencia en el campo térmico puede ser catastrófica.

El calentamiento desigual durante el desaglutinamiento o el sinterizado puede provocar tensiones internas, deformando el componente o comprometiendo su integridad estructural.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus cerámicas de beta-TCP, debe adaptar el ciclo del horno a sus objetivos específicos.

- Si su enfoque principal es la Pureza y la Bioactividad: Priorice una rampa de calentamiento lenta y controlada durante la fase de desaglutinamiento de 600 °C para garantizar la eliminación absoluta de todos los residuos orgánicos sin dañar la estructura de poros.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que el horno mantenga la temperatura máxima (1000 °C–1120 °C) con precisión para lograr un sinterizado completo en fase sólida y una fusión óptima de partículas.

El éxito radica en equilibrar la eliminación suave del aglutinante temporal con el calor agresivo necesario para forjar un enlace cerámico permanente.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Principal | Resultado |

|---|---|---|---|

| Desaglutinamiento | ~600°C | Eliminar resinas/aglutinantes orgánicos | Cuerpo verde limpio y poroso |

| Sinterizado | 1000°C – 1120°C | Fusión de partículas en fase sólida | Matriz cerámica densa y cohesiva |

| Cambio Estructural | N/A | ~21% de contracción lineal | Resistencia mecánica final |

| Bioactivación | Temperaturas Pico | Desarrollo de microporos | Bioactividad funcional |

Mejore su Ingeniería de Biocerámicas con KINTEK

El control térmico de precisión es innegociable para la delicada metamorfosis del beta-TCP impreso en 3D. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de mufla, tubo, vacío y CVD, diseñados para ofrecer los campos térmicos uniformes y las velocidades de calentamiento lentas esenciales para un sinterizado sin defectos.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos. Asegure la pureza, resistencia y bioactividad de sus andamios cerámicos hoy mismo.

Contacte a Nuestros Expertos para una Solución Personalizada

Guía Visual

Referencias

- Thomas Wojcik, Jean‐Christophe Hornez. Engineering Precise Interconnected Porosity in β-Tricalcium Phosphate (β-TCP) Matrices by Means of Top–Down Digital Light Processing. DOI: 10.3390/biomedicines12040736

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo se compara un horno mufla con otros tipos de hornos de laboratorio para fundición? Descubra el más adecuado para su laboratorio

- ¿Qué condiciones proporcionan los hornos mufla de alta temperatura para la calcinación de Zirconia? Optimice su síntesis térmica

- ¿Cuáles son las características clave de un horno de mufla? Logre un control preciso de alta temperatura para su laboratorio

- ¿Qué factores afectan el rango de precios de los hornos de mufla? Factores clave para la inversión en laboratorios inteligentes

- ¿Cuál es el papel de un horno mufla de alta temperatura en el tratamiento de nanocables de Mn3O4? Optimizar la Estabilidad de Fase

- ¿Por qué se requiere un horno mufla de alta precisión para el tratamiento de calcinación a 500 °C durante la preparación del catalizador?

- ¿Cuáles son las ventajas de la configuración de horno de carga inferior? Lograr control de alta temperatura y protección de los elementos calefactores

- ¿Qué función realiza un horno mufla durante la calcinación al aire de ZnO-Co3O4? Optimice sus nanocompuestos