En esencia, un horno de carga inferior ofrece una ventaja distintiva sobre los diseños estándar: la capacidad de alcanzar temperaturas de funcionamiento más altas al aislar físicamente sus elementos calefactores de la atmósfera del proceso. Esta configuración utiliza una cúpula sellada y extraíble para crear un entorno controlado alrededor de la muestra, protegiendo los elementos externos y permitiendo temperaturas que pueden superar los 1700 °C.

El beneficio clave de un horno de carga inferior no se trata solo de alcanzar calor intenso; se trata de permitir el procesamiento a alta temperatura con atmósferas controladas que serían corrosivas o dañinas para los elementos calefactores en un diseño de horno convencional.

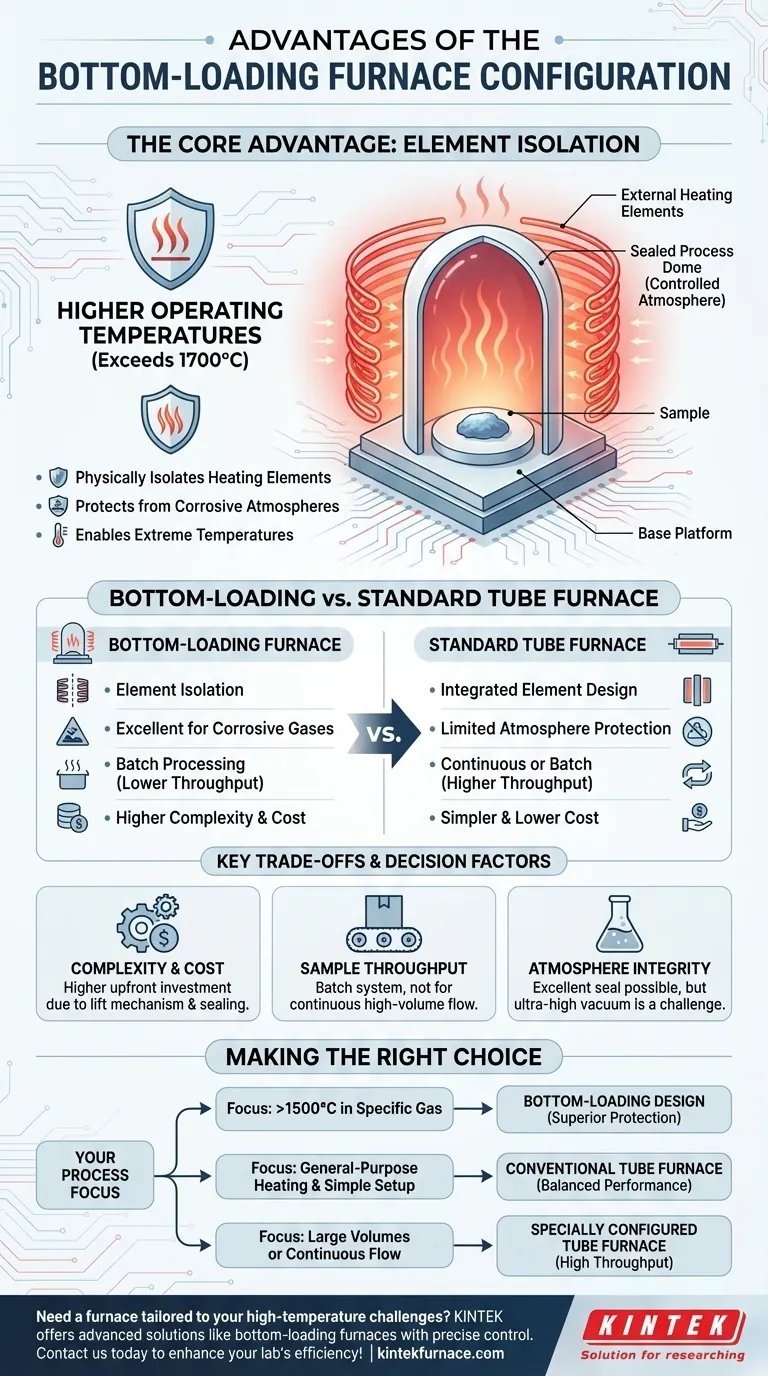

La Ventaja Fundamental del Diseño: Aislamiento de los Elementos

Los principales beneficios de un horno de carga inferior se derivan directamente de su arquitectura física única, que separa la fuente de calor del entorno del proceso.

Cómo Funciona el Diseño

Un horno de carga inferior generalmente consta de una plataforma base donde se coloca la muestra. Luego, una cúpula o tubo cerámico invertido se baja sobre la muestra, sellándose contra una placa base.

Esta cúpula sellada contiene los puertos de entrada y salida necesarios para introducir gases específicos o crear un vacío, estableciendo una atmósfera de proceso controlada.

Protección de los Elementos Calefactores

Los elementos calefactores se ubican fuera de esta cúpula de atmósfera sellada. Calientan la cúpula, la cual a su vez irradia calor uniformemente sobre la muestra en el interior.

Dado que los elementos solo están expuestos al aire ambiente, están completamente protegidos de cualquier gas reactivo, corrosivo o contaminante utilizado en el proceso.

Permitiendo Temperaturas Más Altas y Atmósferas Exóticas

Esta protección de los elementos es lo que permite que el horno alcance temperaturas extremas, a menudo de hasta 1700 °C o más.

Los elementos de los hornos estándar se degradarían o fallarían rápidamente a estas temperaturas si se exponen a muchas atmósferas de proceso. El aislamiento hace posibles estas aplicaciones exigentes.

Contraste con los Hornos de Tubo Estándar

Para apreciar plenamente el diseño de carga inferior, es útil compararlo con el horno de tubo horizontal o vertical más común.

Diseño de Elementos Integrados

En un horno de tubo estándar, los elementos calefactores están envueltos directamente alrededor del tubo de proceso cerámico que contiene la muestra y la atmósfera.

Los elementos están separados del gas de proceso solo por el grosor de la pared del tubo. Cualquier permeación o reacción con el material del tubo a altas temperaturas puede afectar la vida útil del elemento.

El Beneficio de la Simplicidad y el Costo

Los hornos de tubo son una tecnología madura, simple y, a menudo, económica. Su diseño sencillo facilita su operación y control para una amplia gama de aplicaciones.

Esta simplicidad y amplia disponibilidad los convierten en la opción predeterminada para muchos laboratorios y procesos industriales.

Excelente Uniformidad de Temperatura

Una ventaja clave del diseño del horno de tubo es su capacidad para crear una zona de temperatura muy uniforme a lo largo de la longitud central del tubo. Esto es ideal para procesos que requieren calor constante en un área específica.

Comprender las Compensaciones

Elegir un horno de carga inferior implica considerar sus ventajas específicas frente a sus complejidades inherentes. No es la herramienta adecuada para cada trabajo.

Complejidad Mecánica y Costo

El mecanismo necesario para levantar, bajar y sellar la cúpula de atmósfera hace que un horno de carga inferior sea mecánicamente más complejo y generalmente más caro que un horno de tubo estándar de tamaño similar.

Rendimiento de la Muestra

Un horno de carga inferior es fundamentalmente un sistema de procesamiento por lotes. Cada ciclo requiere cargar la muestra, sellar la cámara, ejecutar el proceso, enfriar y descargar.

En contraste, algunos hornos de tubo pueden configurarse para producción continua, donde el material se alimenta constantemente a través de la zona caliente, lo que permite un rendimiento mucho mayor.

Integridad de la Atmósfera

Aunque la cúpula proporciona un buen sellado, lograr el vacío ultra alto o la pureza atmosférica extrema posible en un horno de tubo monolítico completamente sellado puede ser un mayor desafío de ingeniería. La calidad del sellado de la cúpula es un factor de diseño crítico.

Tomar la Decisión Correcta para su Proceso

Su decisión debe guiarse por los requisitos específicos de temperatura, atmósfera y rendimiento de su trabajo.

- Si su enfoque principal es alcanzar temperaturas superiores a 1500 °C en un entorno de gas específico: El diseño de carga inferior es superior, ya que protege los elementos calefactores de la degradación y permite estas condiciones extremas.

- Si su enfoque principal es la calefacción de propósito general con una configuración simple: Un horno de tubo convencional a menudo proporciona el mejor equilibrio entre rendimiento, calentamiento uniforme y rentabilidad.

- Si su enfoque principal es procesar grandes volúmenes o flujo continuo de material: Un horno de tubo configurado especialmente está diseñado para este flujo de trabajo, mientras que un horno de carga inferior es un sistema basado en lotes.

En última instancia, seleccionar el horno correcto requiere hacer coincidir las capacidades únicas de su diseño con las demandas específicas de su aplicación.

Tabla Resumen:

| Característica | Horno de Carga Inferior | Horno de Tubo Estándar |

|---|---|---|

| Temperatura Máxima | Supera los 1700 °C | Típicamente más baja, depende del diseño |

| Control de Atmósfera | Excelente para gases corrosivos, protege los elementos | Limitado por la exposición de los elementos |

| Uniformidad de Temperatura | Buena, a través de calefacción radiante | Excelente a lo largo de la longitud del tubo |

| Rendimiento de la Muestra | Procesamiento por lotes | Puede ser continuo o por lotes |

| Costo | Más alto debido a la complejidad | Más bajo, más rentable |

| Casos de Uso Ideales | Procesos de alta temperatura con atmósferas reactivas | Calefacción de propósito general, alto rendimiento |

¿Necesita un horno adaptado a sus desafíos de alta temperatura? KINTEK se especializa en soluciones avanzadas como los hornos de carga inferior, ofreciendo control de temperatura preciso y protección robusta de los elementos para entornos exigentes. Con nuestras amplias capacidades de personalización y fabricación interna completa, ofrecemos hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados