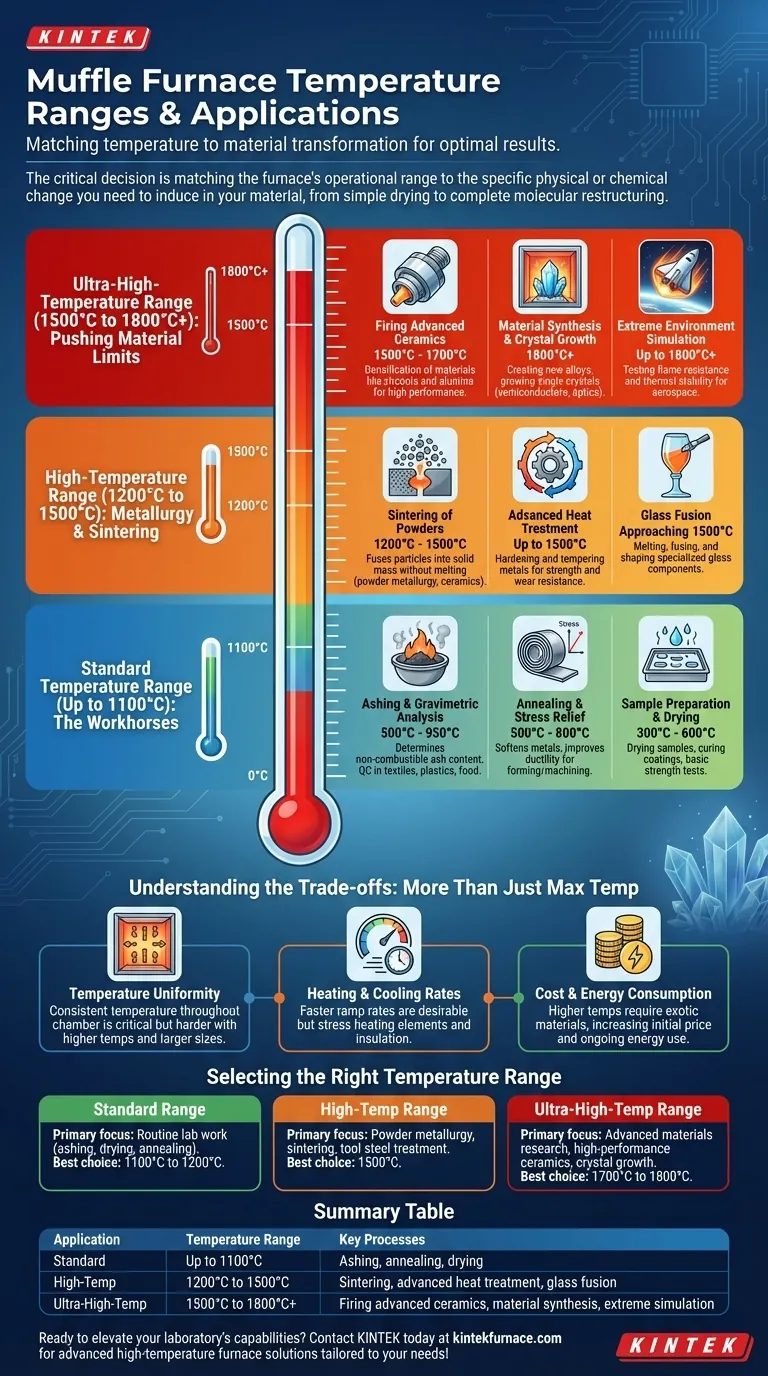

En la práctica, las temperaturas de los hornos de mufla se corresponden directamente con la transformación deseada del material. Los modelos estándar que operan hasta 1100°C manejan procesos como la incineración y el tratamiento térmico básico, mientras que los hornos de alta temperatura alcanzan entre 1500°C y 1800°C para aplicaciones exigentes como metalurgia, cocción de cerámicas avanzadas y sinterización.

La elección de un horno de mufla va más allá de su temperatura máxima nominal. La decisión crítica es hacer coincidir el rango operativo del horno con el cambio físico o químico específico que necesita inducir en su material, desde el secado simple hasta la reestructuración molecular completa.

Rango de temperatura estándar (hasta 1100°C): los caballos de batalla

Los hornos de esta categoría son los más comunes en laboratorios generales y entornos industriales ligeros. Están diseñados para ofrecer fiabilidad y precisión en tareas rutinarias de procesamiento térmico.

Incineración y análisis gravimétrico

Las temperaturas típicas entre 500°C y 950°C se utilizan para la incineración. Este proceso implica quemar todo el material orgánico para determinar el contenido de cenizas no combustibles.

Este es un paso crítico de control de calidad en industrias como la textil, la plástica y la alimentaria para analizar la composición de los materiales.

Recocido y alivio de tensiones

Para metales, el recocido se realiza a temperaturas más bajas, a menudo entre 500°C y 800°C. Este tratamiento térmico ablanda el material, alivia las tensiones internas y mejora la ductilidad.

Esto facilita el trabajo con el metal en procesos posteriores de conformado o mecanizado.

Preparación de muestras y secado

El extremo inferior de este rango, de 300°C a 600°C, es ideal para secar muestras, curar recubrimientos o realizar pruebas básicas de resistencia de materiales en industrias desde la pintura hasta los plásticos.

Rango de alta temperatura (1200°C a 1500°C): Metalurgia y sinterización

Este rango pasa de la preparación básica al ámbito de la transformación de materiales, donde las propiedades fundamentales de los materiales se alteran intencionadamente.

Sinterización de polvos

La sinterización utiliza el calor para fusionar partículas sin fundirlas, formando una masa sólida y coherente. Este es un proceso central en la pulvimetalurgia y la fabricación de cerámicas.

Se requieren temperaturas entre 1200°C y 1500°C para sinterizar muchos polvos metálicos comunes y cerámicas técnicas.

Tratamiento térmico avanzado

Este rango permite tratamientos térmicos más agresivos para metales, como el endurecimiento y el templado, que aumentan significativamente la resistencia y la resistencia al desgaste. Estos procesos son fundamentales en la fabricación de herramientas y matrices.

Fusión de vidrio

En la industria del vidrio, se utilizan temperaturas cercanas a los 1500°C para fundir, fusionar y dar forma a componentes de vidrio especializados.

Rango de temperatura ultra alta (1500°C a 1800°C+): Superando los límites de los materiales

Reservados para la investigación avanzada y la producción especializada, estos hornos operan en la frontera de la ciencia de los materiales.

Cocción de cerámicas avanzadas

Materiales como la zirconia y la alúmina requieren temperaturas de 1500°C a 1700°C para lograr una densificación completa y desarrollar sus propiedades únicas de alto rendimiento.

Síntesis de materiales y crecimiento de cristales

La creación de aleaciones completamente nuevas o el crecimiento de monocristales para semiconductores y ópticas exige el calor extremo y precisamente controlado que proporcionan los hornos capaces de alcanzar 1800°C o más.

Simulación de entornos extremos

En la industria aeroespacial, estos hornos se utilizan para probar la resistencia a la llama y la estabilidad térmica de los componentes, simulando las brutales condiciones de la reentrada atmosférica o el escape de un motor.

Comprender las compensaciones: Más que solo la temperatura máxima

La selección del horno adecuado implica equilibrar las características de rendimiento, ya que una temperatura máxima más alta introduce complejidades de ingeniería significativas.

Uniformidad de la temperatura

Lograr una temperatura constante en toda la cámara de calentamiento es fundamental para obtener resultados fiables. Cámaras más grandes y temperaturas más altas hacen que la uniformidad de la temperatura sea más difícil y costosa de lograr.

Velocidades de calentamiento y enfriamiento

La velocidad a la que un horno puede alcanzar y enfriarse desde su punto de ajuste (velocidad de rampa) es un factor clave. Las velocidades más rápidas son deseables, pero someten a los elementos calefactores y al aislamiento a un inmenso estrés, lo que aumenta el coste y el mantenimiento.

Coste y consumo de energía

Las capacidades de temperatura más altas requieren materiales más exóticos para los elementos calefactores (por ejemplo, disilicida de molibdeno) y un aislamiento más grueso y multicapa. Esto conduce a un aumento drástico tanto en el precio de compra inicial como en el consumo de energía continuo.

Selección del rango de temperatura adecuado para su aplicación

Utilice su aplicación principal como factor decisivo para asegurarse de invertir en la capacidad adecuada sin gastar de más en un exceso de temperatura innecesario.

- Si su enfoque principal es el trabajo de laboratorio rutinario como la incineración, el secado o el recocido básico de metales: Un horno estándar con una temperatura máxima de 1100°C a 1200°C es la opción más práctica y rentable.

- Si su enfoque principal es la pulvimetalurgia, la sinterización de cerámicas comunes o el tratamiento avanzado de aceros para herramientas: Es necesario un modelo de alta temperatura capaz de alcanzar los 1500°C para lograr las transformaciones de material requeridas.

- Si su enfoque principal es la investigación de materiales avanzados, el desarrollo de cerámicas de alto rendimiento o el crecimiento de cristales: Se requiere un horno de temperatura ultra alta clasificado para 1700°C a 1800°C para trabajar con estos materiales exigentes.

En última instancia, el horno de mufla adecuado es aquel cuyo rango de temperatura permite de forma fiable la ciencia de los materiales específica que se pretende realizar.

Tabla resumen:

| Aplicación | Rango de temperatura | Procesos clave |

|---|---|---|

| Estándar | Hasta 1100°C | Incineración, recocido, secado |

| Alta temperatura | 1200°C a 1500°C | Sinterización, tratamiento térmico avanzado, fusión de vidrio |

| Ultra alta temperatura | 1500°C a 1800°C+ | Cocción de cerámicas avanzadas, síntesis de materiales, simulación extrema |

¿Listo para elevar las capacidades de su laboratorio con un horno de mufla adaptado a sus necesidades exactas? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo mayor eficiencia, precisión y fiabilidad. No se conforme con una solución única para todos: contáctenos hoy para discutir cómo podemos respaldar sus aplicaciones específicas e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores