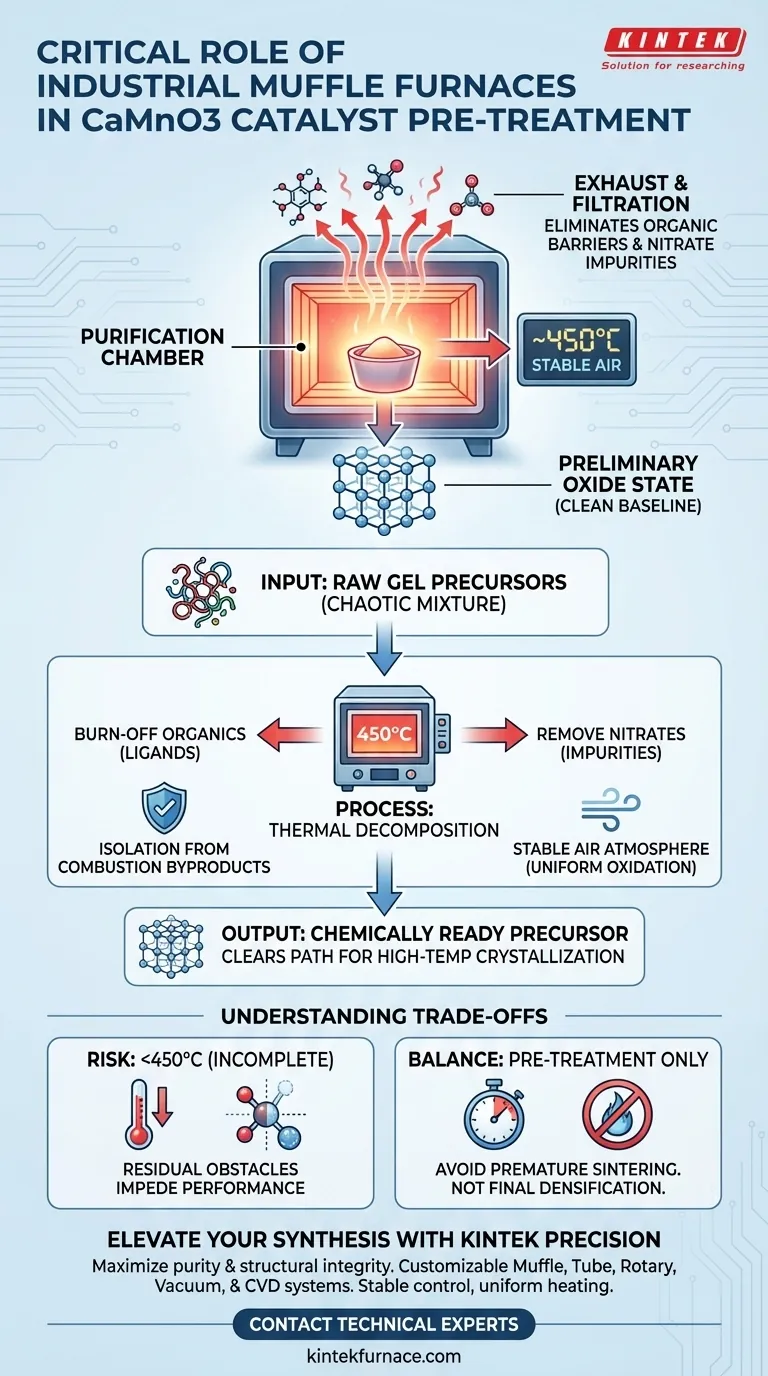

El papel fundamental de los hornos mufla industriales en el pretratamiento de los catalizadores CaMnO3 es facilitar la descomposición térmica precisa de los precursores en gel. Al mantener una atmósfera de aire estable a aproximadamente 450 °C, el horno asegura la eliminación completa de ligandos orgánicos e impurezas de nitrato. Este proceso convierte eficazmente los precursores crudos en un estado de óxido preliminar, despejando el camino químico para una cristalización exitosa a alta temperatura.

Idea Central El horno mufla no se limita a calentar el material; actúa como una cámara de purificación que aísla la muestra de los contaminantes de la combustión. Al eliminar el "ruido" orgánico y de nitrato, crea una línea base químicamente limpia esencial para la integridad estructural del catalizador CaMnO3 final.

La Mecánica de la Descomposición Térmica

Eliminación de Barreras Orgánicas

La función principal durante esta etapa es la eliminación completa de los ligandos orgánicos.

Estos componentes orgánicos son inherentes a los precursores en gel utilizados en la síntesis inicial. Si no se controlan, interferirían con la disposición atómica requerida para la estructura final del catalizador.

Eliminación de Impurezas de Nitrato

Simultáneamente, el horno expulsa las impurezas de nitrato presentes en la mezcla.

La eliminación de estas impurezas es innegociable, ya que su presencia puede provocar defectos o un rendimiento inconsistente en el material catalítico final.

Creación del Estado de Óxido Preliminar

El tratamiento térmico convierte los complejos precursores en gel en un estado de óxido preliminar simplificado.

Esta transición es el puente entre una mezcla química cruda y un material estructurado, preparando el escenario para un procesamiento térmico más agresivo más adelante.

Por Qué el Control de la Atmósfera es Importante

Aislamiento de Subproductos de Combustión

Una característica distintiva del horno mufla es su capacidad para calentar muestras manteniéndolas aisladas del combustible y los subproductos de la combustión.

A diferencia del calentamiento a llama abierta, este aislamiento evita que los contaminantes externos reaccionen con los precursores de CaMnO3, garantizando una alta pureza.

Entorno de Aire Estable

El proceso depende de una atmósfera de aire estable para facilitar una oxidación uniforme.

La consistencia en la atmósfera asegura que la descomposición térmica ocurra de manera uniforme en todo el lote, previniendo defectos localizados.

Comprensión de los Compromisos

Riesgo de Descomposición Incompleta

Si la temperatura se desvía significativamente por debajo de los 450 °C, la eliminación de los orgánicos puede ser incompleta.

El carbono residual o los nitratos pueden actuar como "obstáculos químicos", impidiendo el posterior proceso de cristalización a alta temperatura y degradando el rendimiento final del catalizador.

Equilibrio entre Pretratamiento y Cristalización

Es crucial entender que esta etapa es solo para pretratamiento, no para la densificación final.

El sobrecalentamiento en esta etapa podría desencadenar una sinterización prematura o cambios de fase no deseados antes de que el material esté químicamente listo, interrumpiendo el ciclo de preparación previsto.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de catalizadores de CaMnO3, debe alinear los parámetros de su horno con sus requisitos específicos de pureza y estructura.

- Si su enfoque principal es la Pureza Química: Asegúrese de que el horno mantenga un entorno estrictamente aislado para evitar que los subproductos de la combustión recontaminen el precursor durante la eliminación del ligando.

- Si su enfoque principal es la Eficiencia del Proceso: Adhiérase estrictamente al objetivo de 450 °C para maximizar la velocidad de descomposición térmica sin desencadenar una cristalización prematura.

El éxito en esta etapa se define no solo por calentar el material, sino por eliminar los obstáculos químicos que se interponen entre un precursor crudo y un catalizador de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Función | Parámetro Clave | Resultado |

|---|---|---|---|

| Descomposición | Eliminación de ligandos orgánicos | ~450 °C | Purificación de la línea base química |

| Purificación | Eliminación de nitratos | Aire Estable | Prevención de defectos del material |

| Transición de Fase | Conversión a estado de óxido | Calentamiento Aislado | Preparación de precursor de alta pureza |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Maximice la pureza y la integridad estructural de sus catalizadores CaMnO3 con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de alta temperatura de laboratorio o industriales.

No permita que las impurezas comprometan su investigación. Nuestros hornos de alta precisión garantizan un control de atmósfera estable y un calentamiento uniforme para cada lote.

¿Listo para optimizar su proceso de pretratamiento? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus requisitos únicos!

Guía Visual

Referencias

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno de caja de alta temperatura en la calcinación de ganga de carbón? Desbloquea una alta actividad puzolánica

- ¿Por qué es fundamental el uso de un horno mufla en la etapa de calcinación de TiO2/g-C3N4? Síntesis de Compuestos Maestros

- ¿Cuál es el propósito de usar un horno de alta temperatura para el pretratamiento del cloruro de calcio anhidro?

- ¿Cómo evitan los hornos de mufla la contaminación de los materiales? Garantice la pureza en procesos de alta temperatura

- ¿Cuáles son los objetivos principales del proceso al utilizar un horno mufla de alta temperatura de laboratorio para el tratamiento de precursores?

- ¿Cuál es el propósito principal de un horno de caja? Lograr un tratamiento térmico preciso para sus materiales

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué EPP debe usarse durante el mantenimiento y las reparaciones de un horno de sobremesa? Equipo esencial para su seguridad