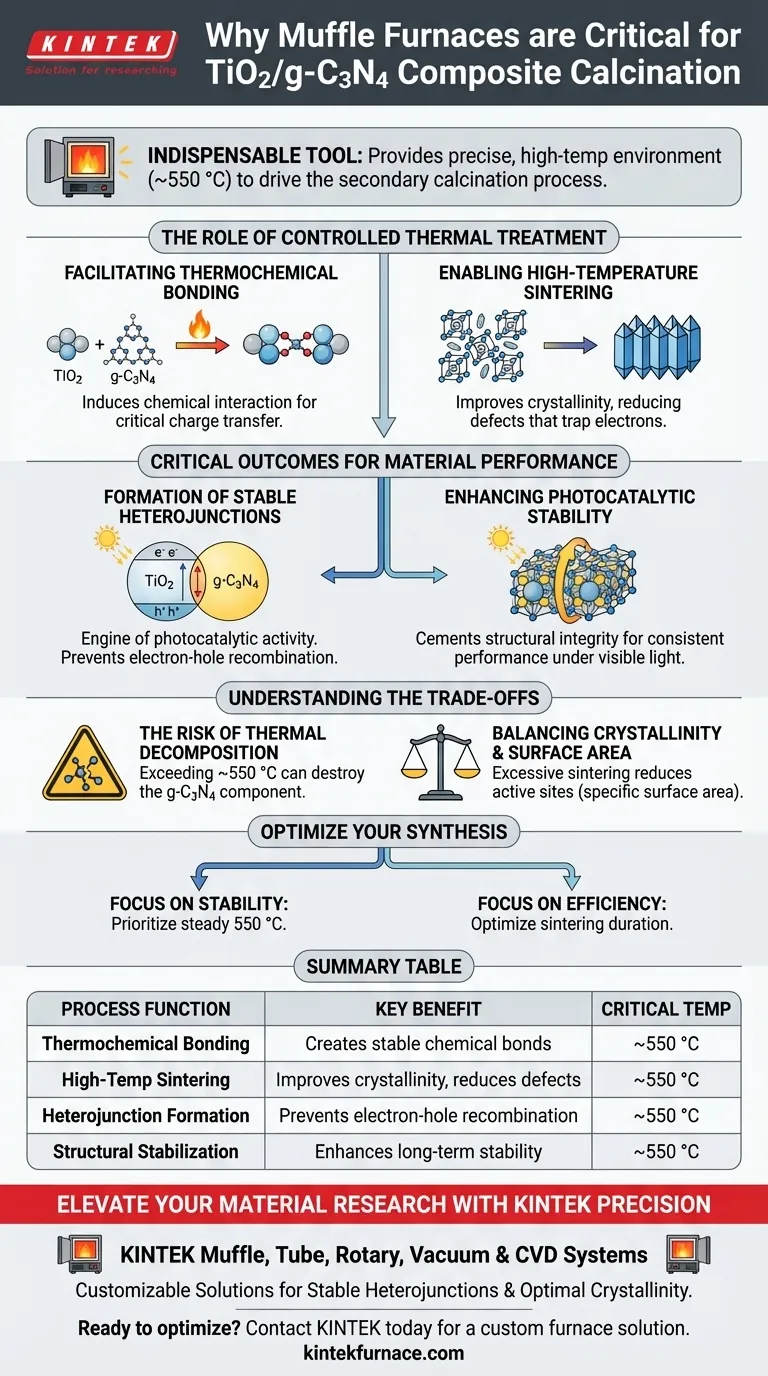

El uso de un horno mufla es indispensable para la síntesis exitosa de materiales compuestos de TiO2/g-C3N4 de alto rendimiento. Proporciona el entorno preciso de alta temperatura —específicamente alrededor de 550 °C— necesario para impulsar el proceso de calcinación secundaria, transformando una simple mezcla de precursores en un compuesto unificado y químicamente enlazado.

La función principal del horno mufla en este contexto es inducir la unión termoquímica y la sinterización a alta temperatura. Este tratamiento térmico controlado crea estructuras de heterounión estables y mejora la cristalinidad, que son requisitos previos absolutos para la estabilidad y el rendimiento fotocatalítico del material bajo luz visible.

El Papel del Tratamiento Térmico Controlado

Facilitación de la Unión Termoquímica

El principal desafío en la creación de un compuesto es asegurar que los dos materiales distintos interactúen a nivel químico en lugar de permanecer como una mezcla física.

El horno mufla proporciona la energía necesaria para inducir la unión termoquímica entre los componentes de TiO2 y g-C3N4. Esta unión es fundamental para la transferencia de carga entre los materiales durante la fotocatálisis.

Habilitación de la Sinterización a Alta Temperatura

Lograr la estructura cristalina correcta requiere un calor sostenido y uniforme que los hornos estándar no pueden proporcionar.

A través de la sinterización a alta temperatura, el horno asegura que el material alcance la cristalinidad necesaria. Una cristalinidad mejorada reduce los defectos que pueden atrapar electrones, mejorando así la eficiencia general del material.

Resultados Críticos para el Rendimiento del Material

Formación de Heterouniones Estables

La interfaz donde el TiO2 se encuentra con el g-C3N4 se conoce como heterounión. Este es el motor de la actividad fotocatalítica del compuesto.

El entorno preciso de 550 °C proporcionado por el horno mufla solidifica estas estructuras de heterounión. Una heterounión estable asegura que los pares electrón-hueco generados por la luz se separen eficazmente, evitando que se recombinen instantáneamente.

Mejora de la Estabilidad Fotocatalítica

Un material puede funcionar bien inicialmente, pero la debilidad estructural conducirá a una rápida degradación en condiciones de operación.

El tratamiento térmico cimenta la integridad estructural del compuesto. Este proceso mejora significativamente la estabilidad fotocatalítica del material, permitiéndole mantener el rendimiento con el tiempo, incluso bajo exposición continua a luz visible.

Comprensión de los Compromisos

El Riesgo de Descomposición Térmica

Si bien el calor alto es necesario para la unión, el g-C3N4 es un semiconductor similar a un orgánico que puede degradarse si las temperaturas no se controlan.

Si la temperatura del horno excede el rango óptimo (por ejemplo, significativamente por encima de 550 °C), el componente g-C3N4 puede descomponerse por completo. Esto destruiría la heterounión y dejaría solo TiO2, negando el propósito del compuesto.

Equilibrio entre Cristalinidad y Área Superficial

La sinterización mejora la cristalinidad, lo que ayuda al rendimiento eléctrico, pero también puede provocar el crecimiento de partículas.

Tiempos de sinterización excesivos en el horno pueden hacer que las partículas se fusionen de manera demasiado agresiva. Esto reduce el área superficial específica, limitando potencialmente el número de sitios activos disponibles para reacciones químicas.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de TiO2/g-C3N4, alinee los parámetros de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Estabilidad a Largo Plazo: Priorice una calcinación constante a 550 °C para garantizar una unión termoquímica robusta y la solidez de la heterounión.

- Si su enfoque principal es la Eficiencia de Transferencia de Carga: Concéntrese en la duración de la sinterización para maximizar la cristalinidad sin inducir la descomposición térmica del componente g-C3N4.

La precisión en el tratamiento térmico es el puente entre una simple mezcla de polvos y un fotocatalizador funcional de alta estabilidad.

Tabla Resumen:

| Función del Proceso | Beneficio Clave | Temperatura Crítica |

|---|---|---|

| Unión Termoquímica | Crea enlaces químicos estables entre TiO2 y g-C3N4 | ~550 °C |

| Sinterización a Alta Temperatura | Mejora la cristalinidad y reduce los defectos del material | ~550 °C |

| Formación de Heterouniones | Previene la recombinación de pares electrón-hueco para la eficiencia | ~550 °C |

| Estabilización Estructural | Mejora la estabilidad fotocatalítica a largo plazo | ~550 °C |

Mejore su Investigación de Materiales con la Precisión KINTEK

El control térmico preciso es la diferencia entre una mezcla fallida y un compuesto de alto rendimiento. KINTEK ofrece sistemas líderes en la industria de hornos mufla, de tubo, rotatorios, de vacío y CVD diseñados para satisfacer las rigurosas demandas de la síntesis de TiO2/g-C3N4. Respaldados por I+D experta y fabricación avanzada, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades de investigación únicas, asegurando heterouniones estables y una cristalinidad óptima en todo momento.

¿Listo para optimizar su proceso de calcinación? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Rahil Azhar, W.I. Nawawi. Effect of Different Preparation Approaches on Pt-Modified TiO2/g-C3N4 for Effective Photocatalytic Degradation of RR4 Dye Under Visible Light. DOI: 10.24191/srj.v22i2.31241

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se previene el mantenimiento en un horno de mufla? Prolongue la vida útil con un cuidado proactivo

- ¿Cuál es la temperatura mínima para un horno de mufla? Comprendiendo el límite práctico de 500°C

- ¿Cómo se utilizan los hornos de caja en aplicaciones industriales? Procesamiento por lotes versátil para tratamiento térmico y más

- ¿Cómo mejora el pretratamiento de caolín en horno mufla la síntesis de biodiésel? Aumente la Eficiencia de Transesterificación Ahora

- ¿Por qué un horno mufla es fundamental para los nanopoliceros de estannato de bario (BSO)? Lograr una pureza de fase precisa

- ¿Qué se debe considerar al comprar un horno eléctrico tipo caja? Factores clave para un procesamiento térmico óptimo

- ¿Qué industrias utilizan comúnmente hornos mufla para pruebas de alta temperatura? Herramientas esenciales para la ciencia de materiales, la química y más

- ¿Cuál es la forma general y la característica operativa de un horno de mufla? Descubra sus características clave para un calentamiento puro