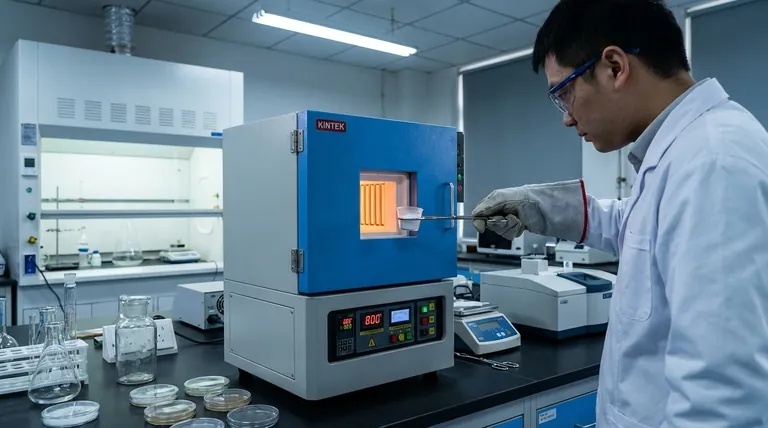

Un horno mufla de laboratorio de alta temperatura es el principal impulsor de la pureza de fase en la producción de estannato de bario (BSO). Proporciona el entorno térmico estrictamente controlado necesario para convertir precursores amorfos en un material cristalino estable. Específicamente, este equipo gestiona las etapas críticas de calcinación y recocido, asegurando la transformación en una estructura de perovskita cúbica monofásica y eliminando eficazmente las impurezas químicas.

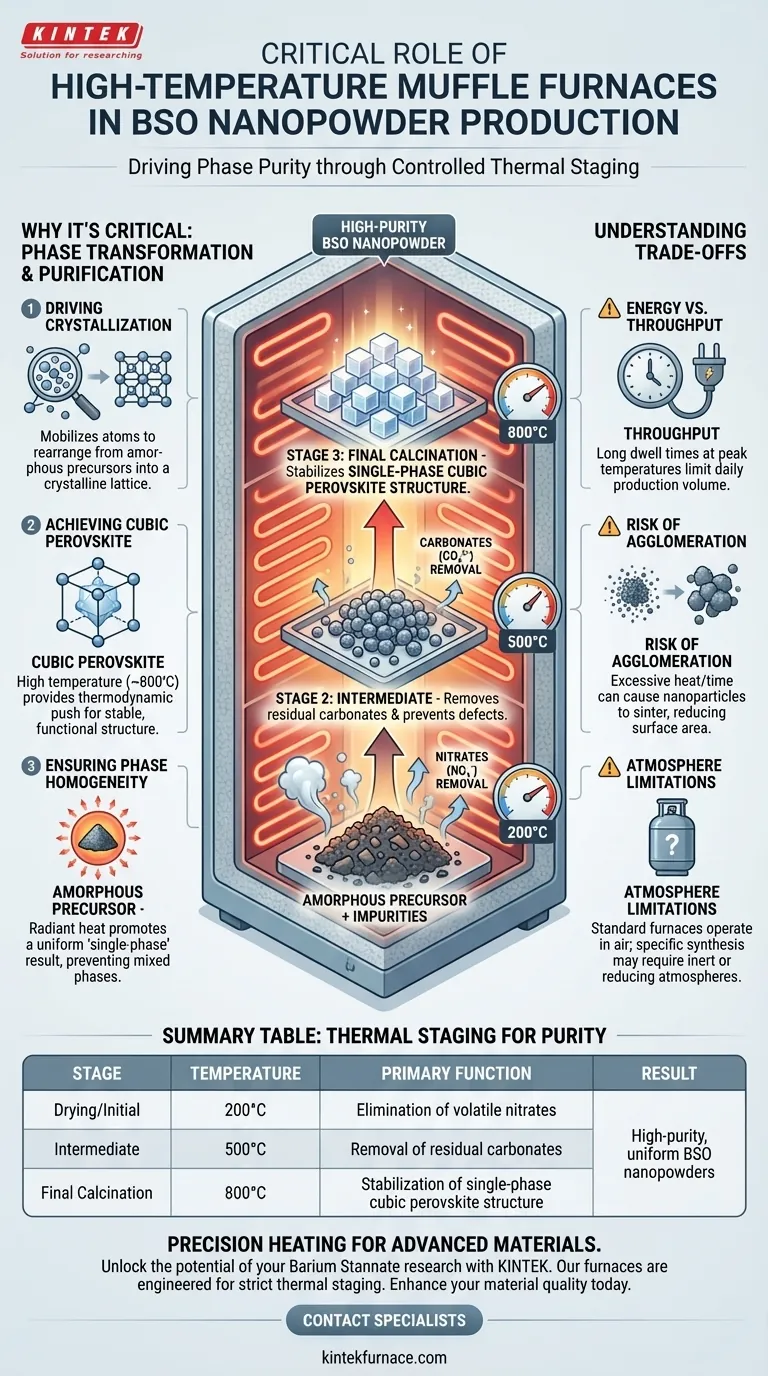

Conclusión Clave La producción de nanopoliceros de BSO de alta calidad no se trata simplemente de alcanzar altas temperaturas; se trata de la etapa térmica controlada. Un horno mufla permite un calentamiento preciso en intervalos específicos, como 200 °C, 500 °C y 800 °C, para eliminar nitratos y carbonatos antes de fijar la estructura cristalina final.

El Mecanismo de Transformación de Fase

La función principal del horno mufla en este contexto es reorganizar la estructura atómica del material. Los precursores de BSO comienzan como una mezcla desordenada que debe forzarse a una disposición de red específica.

Impulsando la Cristalización

Los materiales precursores iniciales suelen ser amorfos, lo que significa que carecen de un orden de largo alcance definido. La energía térmica proporcionada por el horno mufla moviliza los átomos, permitiéndoles reorganizarse en una red cristalina ordenada.

Logrando la Estructura de Perovskita Cúbica

Para que el estannato de bario funcione correctamente en aplicaciones electrónicas u ópticas, debe lograr una estructura específica de "perovskita cúbica". El entorno de alta temperatura en los límites superiores del proceso (alrededor de 800 °C) proporciona el impulso termodinámico necesario para estabilizar esta fase específica.

Garantizando la Homogeneidad de Fase

Sin un calentamiento uniforme, el material podría contener una mezcla de diferentes fases u óxidos sin reaccionar. El horno mufla rodea la muestra con calor radiante, promoviendo un resultado "monofásico" donde toda la muestra exhibe la estructura cúbica uniforme.

Purificación a Través de Etapas Térmicas

La creación de nanopoliceros de BSO puros requiere la eliminación de los subproductos químicos que quedan del proceso de síntesis. El horno mufla ejecuta esto a través de una serie de pasos térmicos.

Eliminación Escalonada de Contaminantes

Las impurezas no se queman todas a la vez; requieren diferentes niveles de energía para vaporizarse. El horno permite permanecer en temperaturas intermedias específicas, como 200 °C y 500 °C.

Eliminación de Impurezas Volátiles

Los residuos comunes de la etapa precursora incluyen carbonatos y nitratos. Si se dejan en el material, estas impurezas degradarían las propiedades eléctricas del polvo de BSO final. El horno oxida y elimina eficazmente estos compuestos antes de que ocurra la cristalización final.

Prevención de Defectos Estructurales

Si el material se calienta demasiado rápido a la temperatura final sin estas pausas intermedias, los gases atrapados de las impurezas en descomposición pueden crear defectos. El calentamiento controlado asegura que estos volátiles escapen antes de que la red cristalina se solidifique por completo.

Comprender las Compensaciones

Si bien el horno mufla de alta temperatura es esencial, introduce restricciones de procesamiento específicas que deben gestionarse.

Consumo de Energía vs. Rendimiento

El procesamiento a alta temperatura consume mucha energía y tiempo. Lograr la estructura de perovskita cúbica monofásica perfecta requiere largos tiempos de permanencia a temperaturas pico, lo que limita el volumen de material que se puede procesar por día.

Riesgo de Aglomeración de Partículas

Si bien el calor impulsa la cristalización, el calor excesivo o la exposición prolongada pueden hacer que los nanopoliceros se sintericen (fusionen) prematuramente. Esto aumenta el tamaño de las partículas y reduce el área superficial, lo que puede ser perjudicial dependiendo de la aplicación final.

Limitaciones del Control de Atmósfera

Los hornos mufla estándar suelen funcionar en una atmósfera de aire. Si su ruta de síntesis de BSO específica requiere un gas inerte o una atmósfera reductora para controlar las vacantes de oxígeno, un horno mufla estándar puede requerir modificaciones o una retorta especializada.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su horno mufla de alta temperatura para nanopoliceros de BSO, debe alinear el perfil térmico con los requisitos específicos de su material.

- Si su enfoque principal es la Pureza de Fase: Priorice un protocolo que asegure que la etapa final de recocido alcance al menos 800 °C para garantizar la formación de la estructura de perovskita cúbica monofásica.

- Si su enfoque principal es la Composición Química: Enfatice los tiempos de permanencia intermedios (200 °C y 500 °C) para asegurar la eliminación completa de carbonatos y nitratos antes de que comience la densificación.

El control térmico preciso es la diferencia entre una mezcla contaminada y un nanopolicero de estannato de bario de alto rendimiento.

Tabla Resumen:

| Etapa | Temperatura | Función Principal |

|---|---|---|

| Secado/Inicial | 200°C | Eliminación de nitratos volátiles |

| Intermedia | 500°C | Eliminación de carbonatos residuales |

| Calcinación Final | 800°C | Estabilización de la estructura de perovskita cúbica monofásica |

| Resultado | N/A | Nanopoliceros de BSO uniformes y de alta pureza |

Calentamiento de Precisión para Materiales Avanzados

Desbloquee todo el potencial de su investigación de estannato de bario con KINTEK. Nuestros hornos mufla de alta temperatura están diseñados para la etapa térmica estricta requerida para producir estructuras de perovskita cúbica de alta pureza.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que esté refinando nanopoliceros o desarrollando nuevas cerámicas electrónicas, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus perfiles térmicos únicos.

Mejore la calidad de su material hoy mismo. ¡Contacte a nuestros especialistas para encontrar su solución!

Guía Visual

Referencias

- Nehal Ashok Waghchoure, Halan Prakash. Removal of tetracycline antibiotic activity in water by stable cubic phase barium stannate-perovskite nanoparticles under energy-efficient blue light LED irradiation. DOI: 10.1039/d5ra02938d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla industrial en la calcinación de Y211? Dominio de la Síntesis Monofásica

- ¿Por qué es importante la separación de cámaras en un horno mufla? Garantizar la pureza y el calentamiento uniforme

- ¿Cuál es la importancia técnica del proceso de calcinación utilizando un horno mufla? Optimizar nanopartículas de TiO2

- ¿Por qué se requiere un horno mufla de alta precisión para el tratamiento de calcinación a 500 °C durante la preparación del catalizador?

- ¿Qué procesos de tratamiento térmico se pueden realizar utilizando hornos de caja? Domina el procesamiento térmico versátil

- ¿Cuál es el beneficio de personalizar un horno mufla? Lograr precisión y fiabilidad para sus aplicaciones únicas

- ¿Cuál es el propósito de usar un horno mufla industrial durante la formación de nanopartículas de Au/ZnO/In2O3?

- ¿Por qué los hornos de crisol podrían ser ineficientes? Altos costos operativos debido a la baja eficiencia térmica