En esencia, el beneficio de personalizar un horno mufla es garantizar que su rendimiento se alinee perfectamente con una aplicación única o muy específica. Donde un horno estándar podría ser adecuado, un horno personalizado se diseña para garantizar resultados óptimos y repetibles para un proceso especializado, mejorando significativamente las tasas de éxito en el desarrollo y las pruebas.

Si bien los hornos mufla estándar ofrecen utilidad para fines generales, la personalización va más allá de un enfoque de "talla única". Es una inversión en precisión, dirigida a los atributos centrales del horno —material de la cámara, geometría y controles— para resolver un desafío de proceso específico que una unidad lista para usar no puede abordar.

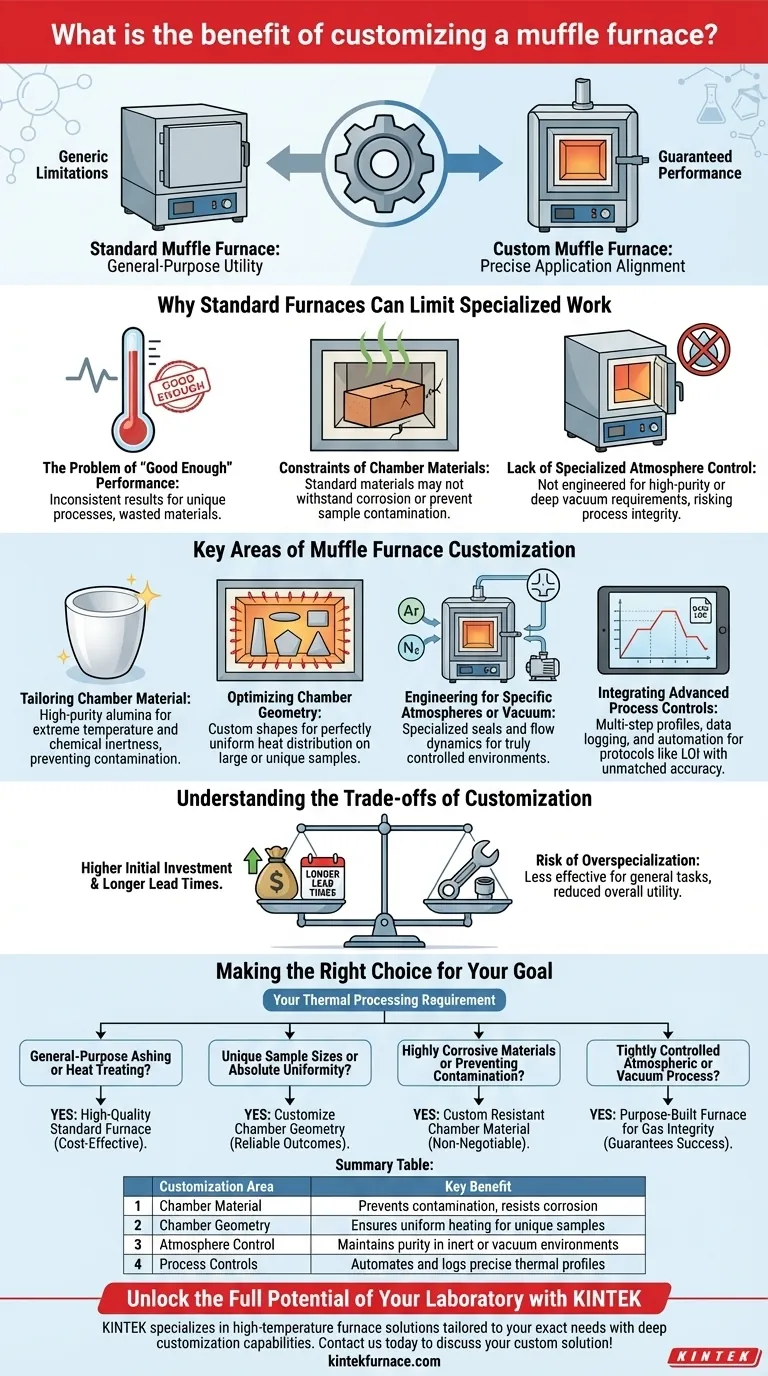

Por qué los hornos estándar pueden limitar el trabajo especializado

Un horno mufla estándar es una herramienta versátil diseñada para una amplia gama de aplicaciones comunes como calcinación, tratamiento térmico y pruebas de materiales. Sin embargo, esta versatilidad se convierte en una limitación cuando un proceso exige un rendimiento que excede su diseño de propósito general.

El problema del rendimiento "suficientemente bueno"

Los hornos estándar ofrecen un buen control de temperatura y uniformidad, pero están construidos para tamaños y condiciones de muestra comunes. Para procesos únicos o sensibles, "suficientemente bueno" puede conducir a resultados inconsistentes, pruebas fallidas y materiales desperdiciados.

Limitaciones de los materiales de la cámara

La cámara interior, o mufla, en un horno estándar suele estar hecha de un material refractario duradero y de uso general. Este material puede no resistir subproductos altamente corrosivos o prevenir la lixiviación química sutil que puede contaminar muestras sensibles.

Falta de control de atmósfera especializada

Aunque algunos hornos estándar ofrecen puertos para introducir gas inerte, no están diseñados para las exigencias rigurosas del control de atmósfera de alta pureza o aplicaciones de vacío profundo. Las fugas y un diseño de flujo inadecuado pueden comprometer todo el proceso.

Áreas clave de personalización del horno mufla

La personalización le permite rediseñar el horno en torno a su proceso específico, convirtiendo posibles puntos de fallo en garantías de rendimiento. El enfoque está en alinear los componentes físicos y digitales del horno con sus requisitos exactos.

Adaptación del material de la cámara a la integridad del proceso

La cámara de mufla se puede construir con materiales específicos para satisfacer sus necesidades. Por ejemplo, se puede utilizar alúmina de alta pureza por sus capacidades de temperatura extremas e inercia química, lo que evita la contaminación de la muestra. Esto también protege los elementos calefactores del desprendimiento corrosivo de gases.

Optimización de la geometría de la cámara para un calentamiento uniforme

Si trabaja con muestras grandes, de forma no convencional o numerosas, una geometría de cámara personalizada es fundamental. La forma y el tamaño se pueden optimizar para garantizar una distribución de calor perfectamente uniforme, eliminando puntos calientes o fríos que comprometerían los resultados en una cámara estándar.

Diseño para atmósferas específicas o vacío

Para procesos que son muy sensibles al oxígeno, un horno personalizado se puede construir con sellos especializados, diseños de puertos y dinámica de flujo. Esto garantiza una atmósfera verdaderamente controlada, ya sea para un gas inerte como el argón o para mantener un nivel de vacío específico.

Integración de controles de proceso avanzados

La personalización se extiende al sistema de control. Puede especificar perfiles térmicos de varios pasos, registro de datos preciso e integración con otros sistemas de laboratorio. Para protocolos como la Pérdida por Ignición (LOI), el controlador digital del horno se puede programar para automatizar toda la prueba con una precisión inigualable.

Comprender las compensaciones de la personalización

Elegir una solución personalizada requiere una clara comprensión de sus implicaciones. Si bien es potente, no es la opción correcta para todas las situaciones.

Mayor inversión inicial

Un horno diseñado y construido para un propósito específico tendrá un costo inicial más alto que un modelo estándar producido en masa. La ingeniería, los materiales especializados y la fabricación personalizada contribuyen a este aumento de la inversión.

Tiempos de entrega más largos

A diferencia de las unidades listas para usar, un horno personalizado requiere un ciclo de diseño, aprobación y fabricación. Este proceso puede tardar semanas o meses, lo que debe tenerse en cuenta en el cronograma de su proyecto.

Riesgo de hiperespecialización

Un horno perfectamente adaptado a una tarea puede ser menos efectivo o incluso inutilizable para otras. Esto puede reducir la utilidad general del equipo en un laboratorio con necesidades diversas y cambiantes.

Tomar la decisión correcta para su objetivo

La decisión entre un horno mufla estándar y uno personalizado depende totalmente de la criticidad y especificidad de sus requisitos de procesamiento térmico.

- Si su enfoque principal es la calcinación o el tratamiento térmico de propósito general: Un horno estándar de alta calidad es la solución más rentable y eficiente.

- Si su enfoque principal es procesar tamaños de muestra únicos o lograr una uniformidad de temperatura absoluta: Personalizar la geometría de la cámara es esencial para obtener resultados fiables y repetibles.

- Si su enfoque principal es trabajar con materiales altamente corrosivos o prevenir la contaminación de la muestra: Una mufla personalizada fabricada con un material químicamente resistente específico es innegociable.

- Si su enfoque principal es un proceso basado en atmósfera o vacío estrictamente controlado: Un horno construido a medida diseñado para la integridad del gas es la única manera de garantizar el éxito.

En última instancia, personalizar un horno mufla es una inversión para eliminar variables de proceso y lograr certeza en sus resultados.

Tabla de resumen:

| Área de personalización | Beneficio clave |

|---|---|

| Material de la cámara | Previene la contaminación, resiste la corrosión |

| Geometría de la cámara | Garantiza un calentamiento uniforme para muestras únicas |

| Control de atmósfera | Mantiene la pureza en entornos inertes o de vacío |

| Controles de proceso | Automatiza y registra perfiles térmicos precisos |

Desbloquee todo el potencial de su laboratorio con KINTEK

¿Tiene problemas con resultados inconsistentes de equipos estándar? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas a sus necesidades exactas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos productos avanzados como hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que su horno se alinee perfectamente con los requisitos experimentales únicos, aumentando la eficiencia y la precisión.

No permita que las limitaciones frenen su investigación: contáctenos hoy para analizar cómo podemos diseñar una solución personalizada para usted.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores