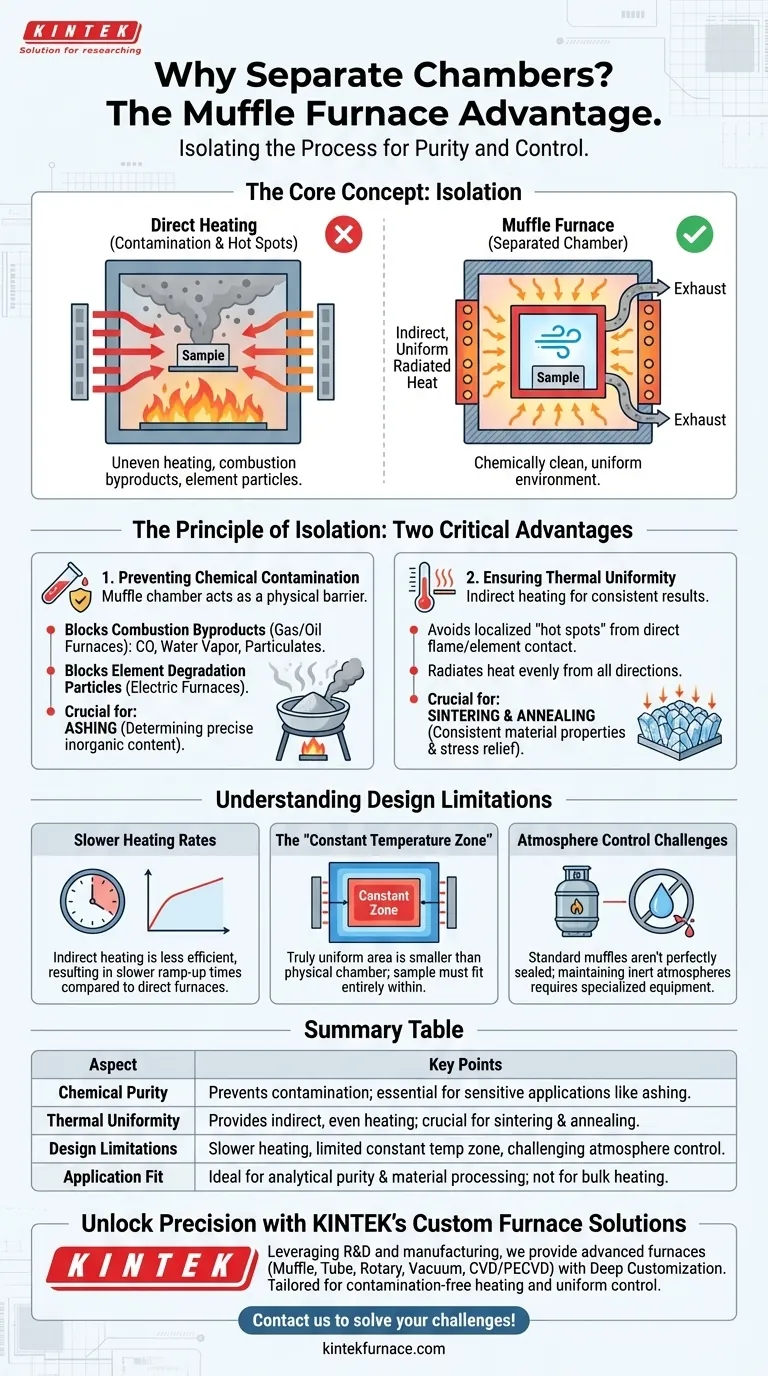

En esencia, la separación de cámaras en un horno mufla es la característica definitoria que garantiza la pureza del proceso. Este diseño aísla el material que se está procesando del contacto directo con los elementos calefactores o los subproductos de la combustión. Esta separación crea un entorno de calentamiento químicamente limpio y uniforme, esencial para aplicaciones térmicas sensibles.

El propósito fundamental de un horno mufla no es solo calentarse, sino hacerlo de manera controlada y sin contaminar. La cámara separada, o "mufla", es el mecanismo que transforma un horno simple en un instrumento de precisión para procesos científicos e industriales.

El Principio de Aislamiento: Pureza y Control

El término "mufla" se refiere a la cámara interior que contiene la muestra. Su función es actuar como una barrera, lo que proporciona dos ventajas distintas y críticas: pureza química y uniformidad térmica.

Prevención de la Contaminación Química

En los hornos alimentados por combustible, la combustión de gas o aceite produce una gran cantidad de subproductos, incluido monóxido de carbono, vapor de agua y diversas partículas. Si estos entraran en contacto con la muestra, podrían causar reacciones químicas no deseadas, alterando la composición del material.

La cámara de mufla crea una barrera física, asegurando que solo aire limpio y calentado o una atmósfera controlada rodee la muestra. Esto no es negociable para aplicaciones como la calcinación (ashing), donde el objetivo es determinar el contenido inorgánico preciso de una muestra quemando toda la materia orgánica.

Garantizar la Uniformidad Térmica

La exposición directa a los elementos calefactores o a las llamas crea "puntos calientes" intensos y localizados. Este calentamiento desigual conduce a resultados inconsistentes, ya que diferentes partes de la muestra experimentan diferentes temperaturas.

La cámara de mufla resuelve esto absorbiendo el calor de los elementos externos y luego irradiándolo uniformemente sobre la muestra desde todas las direcciones. Este calentamiento indirecto es crucial para procesos como la sinterización o el recocido (annealing), donde se requiere una temperatura uniforme para un crecimiento cristalino consistente y una liberación de tensión en el material.

Protección de las Muestras contra los Elementos Calefactores

Incluso en los hornos eléctricos, que no tienen combustión, los propios elementos calefactores pueden degradarse con el tiempo a temperaturas extremas. Pueden desprender partículas microscópicas que pueden contaminar una muestra sensible. La mufla proporciona una barrera duradera e inerte entre los elementos y la pieza de trabajo.

Comprensión de las Limitaciones del Diseño

Si bien es indispensable para muchas tareas, el diseño del horno mufla conlleva compensaciones inherentes que es importante comprender.

Velocidades de Calentamiento Más Lentas

El calentamiento indirecto es inherentemente menos eficiente que el calentamiento directo. El calor primero debe transferirse a la cámara de mufla, que luego lo irradia a la muestra. Esto resulta en tiempos de aumento de temperatura más lentos en comparación con un horno de combustión directa, lo que puede ser una limitación en entornos de alto rendimiento.

La "Zona de Temperatura Constante"

Una cámara de horno nunca tiene una temperatura perfectamente uniforme. El área cerca de la puerta suele estar más fría y las áreas cerca de los elementos más calientes. El área verdaderamente uniforme, o zona de temperatura constante, es siempre menor que las dimensiones físicas de la cámara. Para obtener los mejores resultados, la muestra debe tener el tamaño y la ubicación adecuados para caber completamente dentro de esta zona.

El Control de Atmósfera Requiere Esfuerzo

Aunque muchos hornos mufla incluyen un puerto para introducir gases específicos (como nitrógeno o argón), los modelos estándar no están perfectamente sellados. Mantener una atmósfera verdaderamente inerte o reductora es difícil y a menudo requiere un horno de retorta sellado más especializado. El puerto es más efectivo para ventilar vapores o monitorear la temperatura con una sonda secundaria.

Tomar la Decisión Correcta para su Aplicación

Comprender la función de la cámara de mufla le permite adaptar la herramienta a la tarea.

- Si su enfoque principal es la pureza analítica (p. ej., calcinación para análisis de contenido): El aislamiento de la mufla es innegociable para evitar que la contaminación sesgue sus resultados.

- Si su enfoque principal es el procesamiento de materiales (p. ej., sinterización o recocido): El calentamiento uniforme e indirecto proporcionado por la mufla es fundamental para lograr propiedades y estructuras de material consistentes.

- Si su enfoque principal es simplemente el calentamiento a granel sin sensibilidad a la contaminación: Un horno de combustión directa más simple puede proporcionar resultados más rápidos y eficientes energéticamente.

Al apreciar que la cámara separada es una herramienta para el control, puede asegurar que su procesamiento térmico sea preciso y repetible.

Tabla Resumen:

| Aspecto | Puntos Clave |

|---|---|

| Pureza Química | Previene la contaminación por subproductos de la combustión o elementos calefactores, esencial para la calcinación y aplicaciones sensibles. |

| Uniformidad Térmica | Proporciona un calentamiento indirecto y uniforme para evitar puntos calientes, crucial para la sinterización y el recocido. |

| Limitaciones del Diseño | Tasas de calentamiento más lentas, zona de temperatura constante limitada y desafíos en el control de la atmósfera. |

| Adecuación a la Aplicación | Ideal para la pureza analítica y el procesamiento de materiales; menos adecuado para el calentamiento a granel sin sensibilidad. |

Desbloquee la Precisión en su Laboratorio con las Soluciones de Hornos Personalizados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un calentamiento libre de contaminación para la calcinación o un control térmico uniforme para la sinterización, podemos adaptar un horno para mejorar la pureza y eficiencia de su proceso.

Contáctenos hoy para analizar cómo nuestra experiencia puede resolver sus desafíos específicos de procesamiento térmico e impulsar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO