En esencia, un horno de caja es un equipo muy versátil diseñado para crear un entorno de alta temperatura con un control preciso. Su propósito fundamental es realizar procesos de tratamiento térmico que alteran intencionalmente las propiedades físicas, y a veces químicas, de los materiales para cumplir con requisitos específicos de ingeniería, industriales o científicos.

El verdadero valor de un horno de caja reside no solo en su capacidad para generar altas temperaturas, sino en su capacidad para hacerlo con una uniformidad y precisión excepcionales, lo que permite la transformación repetible de materiales.

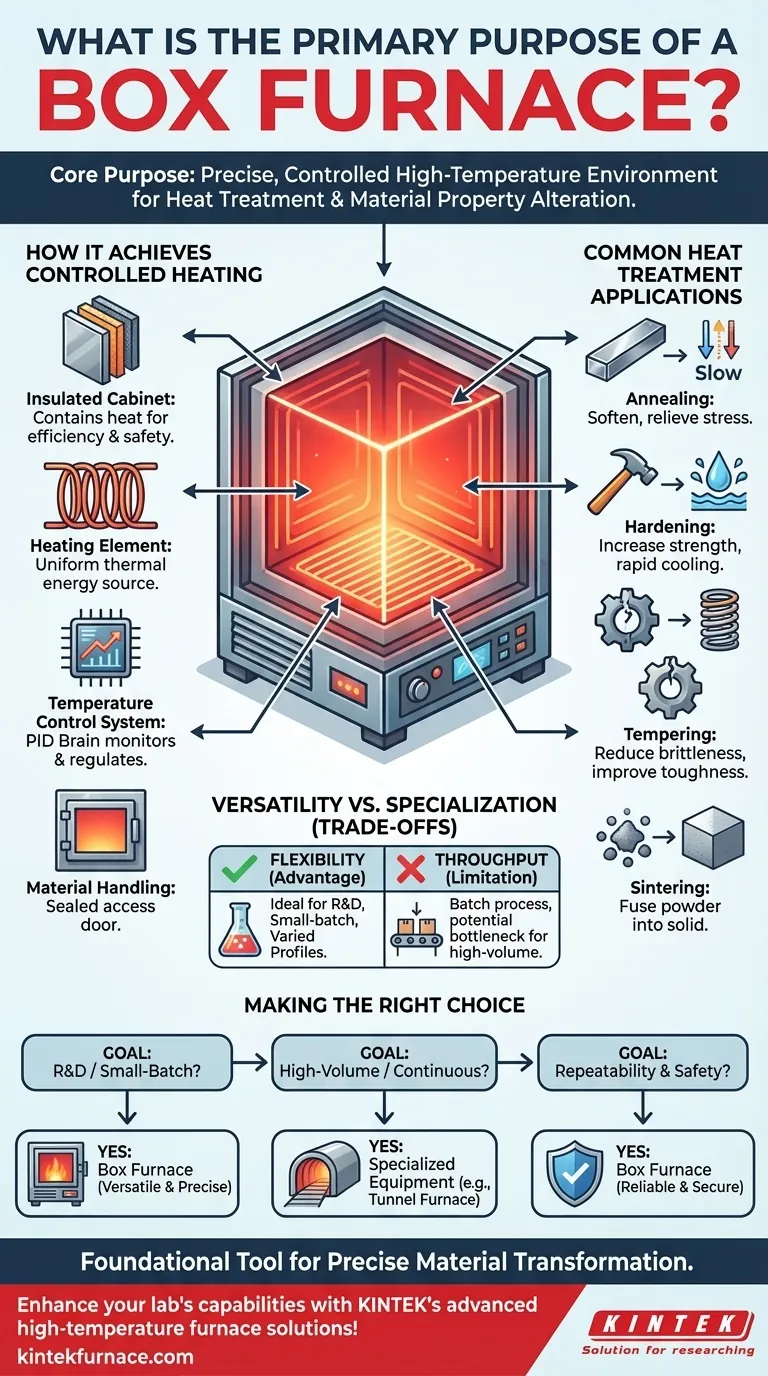

Cómo un Horno de Caja Logra un Calentamiento Controlado

La capacidad de un horno de caja para proporcionar un entorno térmico estable es el resultado de varios componentes clave que trabajan al unísono. Comprender estas partes aclara cómo el horno cumple con su propósito principal.

El Gabinete Aislado

El cuerpo principal, o gabinete, está construido con materiales resistentes a altas temperaturas y al calor. Esta construcción cumple dos funciones críticas: contiene el calor para una máxima eficiencia térmica y garantiza la seguridad del operador manteniendo frías las superficies exteriores.

El Elemento Calefactor

Generalmente hecho de alambre calefactor eléctrico o materiales resistivos similares, el elemento calefactor es la fuente de la energía térmica. Está diseñado para proporcionar un calentamiento estable y uniforme en toda la cámara, eliminando puntos calientes y asegurando que toda la pieza de trabajo experimente el mismo perfil de temperatura.

El Sistema de Control de Temperatura

Este es el cerebro del horno. Un sistema de control sofisticado, a menudo un controlador PID, monitorea constantemente la temperatura interna y regula la energía suministrada a los elementos calefactores. Gestiona la velocidad de aumento de la temperatura, la duración a una temperatura específica (el "remojo") y la velocidad de enfriamiento, que son todas variables críticas en el tratamiento térmico.

Manejo de Materiales

Simple pero esencial, el dispositivo de alimentación y descarga —la puerta del horno— proporciona acceso a la cámara. Un mecanismo de puerta bien diseñado asegura un sellado hermético para mantener la atmósfera y la temperatura internas mientras permite la carga y descarga seguras de los materiales.

Aplicaciones Comunes de Tratamiento Térmico

El entorno controlado de un horno de caja es esencial para una variedad de procesos que modifican las propiedades de los materiales. Estos no se tratan solo de calentar y enfriar; son recetas térmicas precisas.

Recocido

Este proceso implica calentar un material y luego enfriarlo muy lentamente. El objetivo es ablandar el material, aliviar las tensiones internas creadas durante la fabricación y mejorar su ductilidad, lo que facilita su manipulación.

Endurecimiento

El endurecimiento aumenta la resistencia y la resistencia al desgaste de metales como el acero. Se logra calentando el material a una temperatura crítica y luego enfriándolo rápidamente, un proceso conocido como temple (o enfriamiento rápido). Esto fija la estructura cristalina del material en un estado muy duro.

Templado

Los materiales que han sido endurecidos a menudo son extremadamente frágiles. El templado es un tratamiento térmico secundario a menor temperatura realizado después del endurecimiento para reducir parte de esa fragilidad y mejorar la tenacidad del material.

Sinterización

En la metalurgia de polvos, la sinterización utiliza el calor para fusionar partículas finas en una masa sólida y coherente sin fundirlas. Los hornos de caja proporcionan las temperaturas estables y controladas necesarias para que este proceso de difusión ocurra de manera efectiva.

Comprender las Compensaciones: Versatilidad frente a Especialización

Aunque increíblemente útiles, el horno de caja no es la solución universal para todas las aplicaciones de calentamiento. Su diseño conlleva ventajas y limitaciones inherentes.

La Ventaja de la Flexibilidad

La principal fortaleza de un horno de caja es su versatilidad. Un solo horno puede programarse para ejecutar innumerables perfiles térmicos diferentes, lo que lo hace ideal para laboratorios de investigación, prototipado, salas de herramientas y producción de lotes pequeños donde los procesos cambian con frecuencia.

La Limitación del Rendimiento (Throughput)

La característica definitoria de un horno de caja es que procesa materiales por lotes. Para la fabricación continua de alto volumen, este flujo de trabajo de inicio y parada puede ser un cuello de botella significativo en comparación con equipos especializados como los hornos de cinta transportadora o túnel.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el equipo de calentamiento correcto depende totalmente de sus necesidades operativas y objetivos de producción.

- Si su enfoque principal es la investigación, el desarrollo o la producción de lotes pequeños: Un horno de caja es una opción ideal debido a su versatilidad y control preciso sobre diversos procesos.

- Si su enfoque principal es la fabricación continua de alto volumen: Debe evaluar equipos especializados como un horno de cinta transportadora o túnel, ya que la naturaleza por lotes de un horno de caja puede crear un cuello de botella.

- Si su enfoque principal es la repetibilidad del proceso y la seguridad: Los sistemas integrados de control de temperatura y la construcción aislada de un horno de caja moderno lo convierten en una opción fiable y segura.

En última instancia, el horno de caja sirve como una herramienta fundamental para cualquier operación que requiera transformar materiales mediante la aplicación precisa y controlada de calor.

Tabla Resumen:

| Propósito | Componentes Clave | Aplicaciones Comunes |

|---|---|---|

| Crear entornos de alta temperatura controlados para la alteración de las propiedades del material | Gabinete aislado, elemento calefactor, sistema de control de temperatura, puerta de manejo de materiales | Recocido, endurecimiento, templado, sinterización |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de caja, hornos mufla, hornos de tubo y más, fiables. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para los procesos de tratamiento térmico. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus flujos de trabajo de transformación de materiales!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Qué factores deben considerarse al comprar un horno de tubo de cuarzo? Asegure un procesamiento confiable a alta temperatura

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio