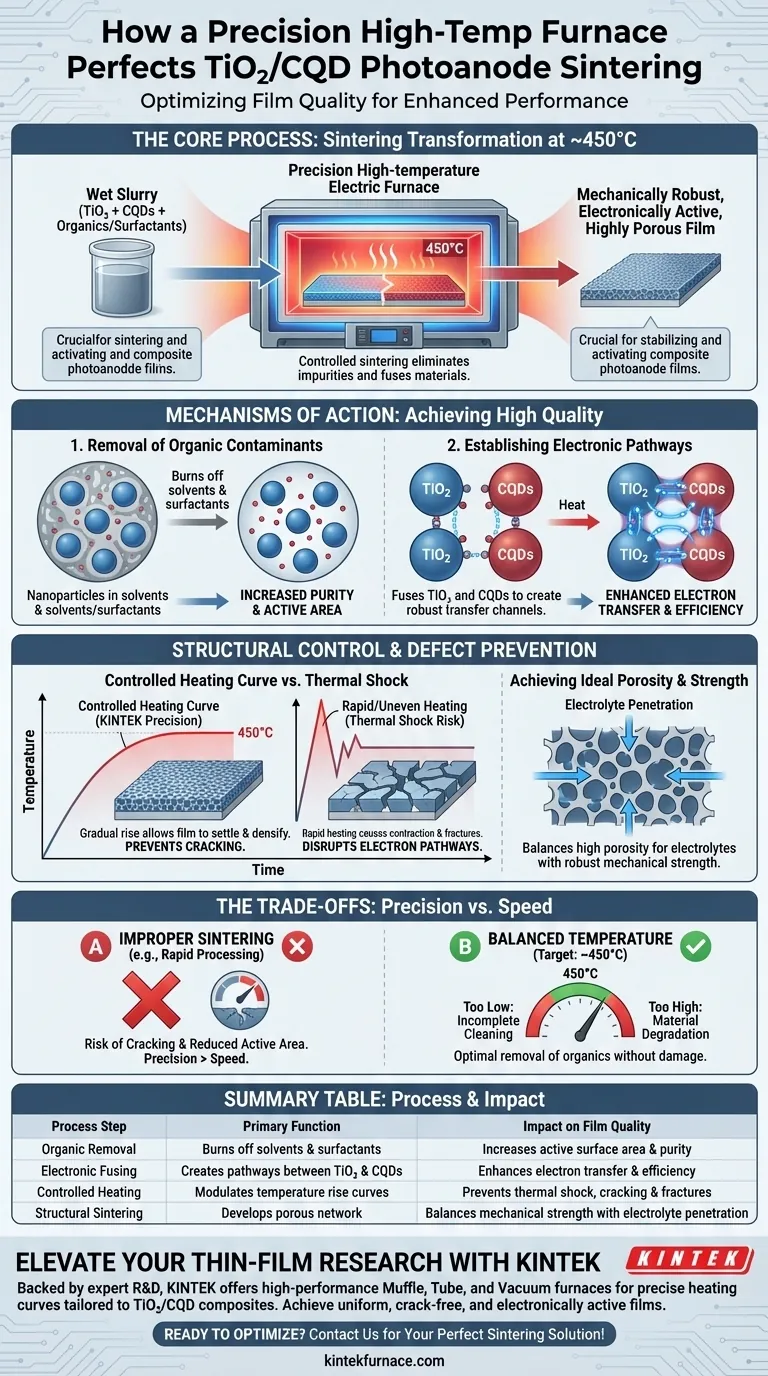

El horno eléctrico de precisión a alta temperatura es el instrumento crítico para estabilizar y activar las películas de fotoánodo compuestas. Al someter la mezcla de TiO2 y Puntos Cuánticos de Carbono (CQD) a un sinterizado controlado a temperaturas alrededor de 450 °C, el horno elimina impurezas y fusiona los materiales. Este proceso transforma una suspensión húmeda en una película mecánicamente robusta, electrónicamente activa y altamente porosa, esencial para un alto rendimiento.

El papel del horno se extiende más allá del simple secado; utiliza curvas de calentamiento específicas para prevenir defectos estructurales como grietas, al tiempo que establece canales vitales de transferencia electrónica entre los componentes.

El Mecanismo de Sinterizado para Películas Compuestas

Eliminación de Contaminantes Orgánicos

La suspensión inicial utilizada para crear la película contiene típicamente disolventes orgánicos y surfactantes. Estos aditivos facilitan la aplicación, pero dificultan el rendimiento final.

El sinterizado quema eficazmente estos materiales orgánicos. Este paso de purificación es esencial para exponer las áreas superficiales activas de las nanopartículas.

Establecimiento de Vías Electrónicas

Para que un fotoánodo compuesto funcione, los electrones deben moverse libremente entre los materiales. El horno facilita conexiones físicas estrechas entre las nanopartículas de TiO2 y los CQD.

Esta fusión física crea canales robustos de transferencia electrónica. Sin este tratamiento a alta temperatura, la interfaz entre los materiales permanecería deficiente, reduciendo significativamente la eficiencia.

Control Estructural y Prevención de Defectos

La Importancia de las Curvas de Calentamiento Controlado

Un punto de fallo común en la preparación de películas es el choque térmico. Un calentamiento rápido o desigual puede hacer que la película se contraiga demasiado rápido, provocando fracturas.

El horno de precisión utiliza una curva de calentamiento controlada para modular el aumento de temperatura. Este enfoque gradual permite que la película se asiente y densifique sin desarrollar grietas por tensión.

Lograr la Porosidad y Resistencia Ideales

El objetivo del sinterizado no es un bloque sólido, sino una red porosa. Las condiciones del horno facilitan la formación de una estructura con alta porosidad.

Simultáneamente, el proceso asegura una robusta resistencia mecánica. El resultado es una película lo suficientemente porosa para la penetración del electrolito, pero lo suficientemente fuerte para soportar la manipulación física.

Comprender los Compromisos

El Riesgo de Perfiles de Sinterizado Inadecuados

Si bien las altas temperaturas son necesarias, la forma en que se alcanzan es importante. Ignorar la curva de calentamiento controlada en favor de un procesamiento rápido es una causa principal de agrietamiento de la película.

Una película agrietada interrumpe las vías de electrones y reduce el área superficial activa. Por lo tanto, la precisión es más valiosa que la velocidad en esta etapa de fabricación.

Equilibrio entre Temperatura e Integridad del Material

La temperatura objetivo de 450 °C es específica para eliminar orgánicos sin dañar los materiales principales. Desviarse significativamente de este estándar puede llevar a una limpieza incompleta (si es demasiado baja) o a una posible degradación del material (si es excesiva).

Tomando la Decisión Correcta para tu Objetivo

Para maximizar la calidad de tus fotoánodos de TiO2/CQD, alinea la configuración de tu horno con tus objetivos de rendimiento específicos:

- Si tu enfoque principal es la Eficiencia Eléctrica: Asegúrate de que el sinterizado complete el ciclo completo a 450 °C para eliminar completamente los surfactantes y abrir los canales de transferencia electrónica.

- Si tu enfoque principal es la Durabilidad Mecánica: Prioriza la precisión de la curva de calentamiento para prevenir microfisuras y asegurar una red robusta y cohesiva.

El sinterizado controlado es el puente entre una mezcla química cruda y un dispositivo de energía funcional de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Función Principal | Impacto en la Calidad de la Película |

|---|---|---|

| Eliminación de Orgánicos | Quema de disolventes y surfactantes | Aumenta el área superficial activa y la pureza |

| Fusión Electrónica | Crea vías entre TiO2 y CQDs | Mejora la transferencia de electrones y la eficiencia |

| Calentamiento Controlado | Modula las curvas de aumento de temperatura | Previene el choque térmico, grietas y fracturas |

| Sinterizado Estructural | Desarrolla una red porosa | Equilibra la resistencia mecánica con la penetración del electrolito |

Mejora tu Investigación de Películas Delgadas con KINTEK

La precisión en el sinterizado es la diferencia entre una película defectuosa y un dispositivo de energía de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de mufla, tubulares y de vacío de alto rendimiento diseñados para proporcionar las curvas de calentamiento exactas requeridas para materiales compuestos delicados de TiO2 y CQD. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo está aquí para ayudarle a lograr películas uniformes, sin grietas y electrónicamente activas en todo momento.

¿Listo para optimizar la producción de tu fotoánodo? ¡Contáctanos hoy mismo para encontrar tu solución de sinterizado perfecta!

Guía Visual

Referencias

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un horno de laboratorio en la prueba de materiales ignífugos? Garantice el cumplimiento preciso de la norma EN 1363-1

- ¿Cuál es la función de un horno mufla de alta temperatura en la determinación de cenizas y fibra cruda? Análisis de expertos

- ¿Cómo difiere el control de la atmósfera entre los hornos de mufla y los hornos de secado? Claves para la eficiencia del laboratorio

- ¿Cómo beneficia el control preciso de la temperatura al uso de un horno de mufla digital? Obtenga resultados fiables y repetibles

- ¿Qué procesos térmicos se pueden realizar con hornos de caja? Descubra soluciones versátiles de tratamiento térmico

- ¿Cuál es la función de un horno mufla durante la calcinación de catalizadores? Domina la Transformación de Biomasa a Catalizador

- ¿Cuáles son las aplicaciones principales de un horno de mufla? Esencial para el análisis y el tratamiento térmico

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura para cerámicas de γ-Y1.5Yb0.5Si2O7? Sinterización y densificación óptimas