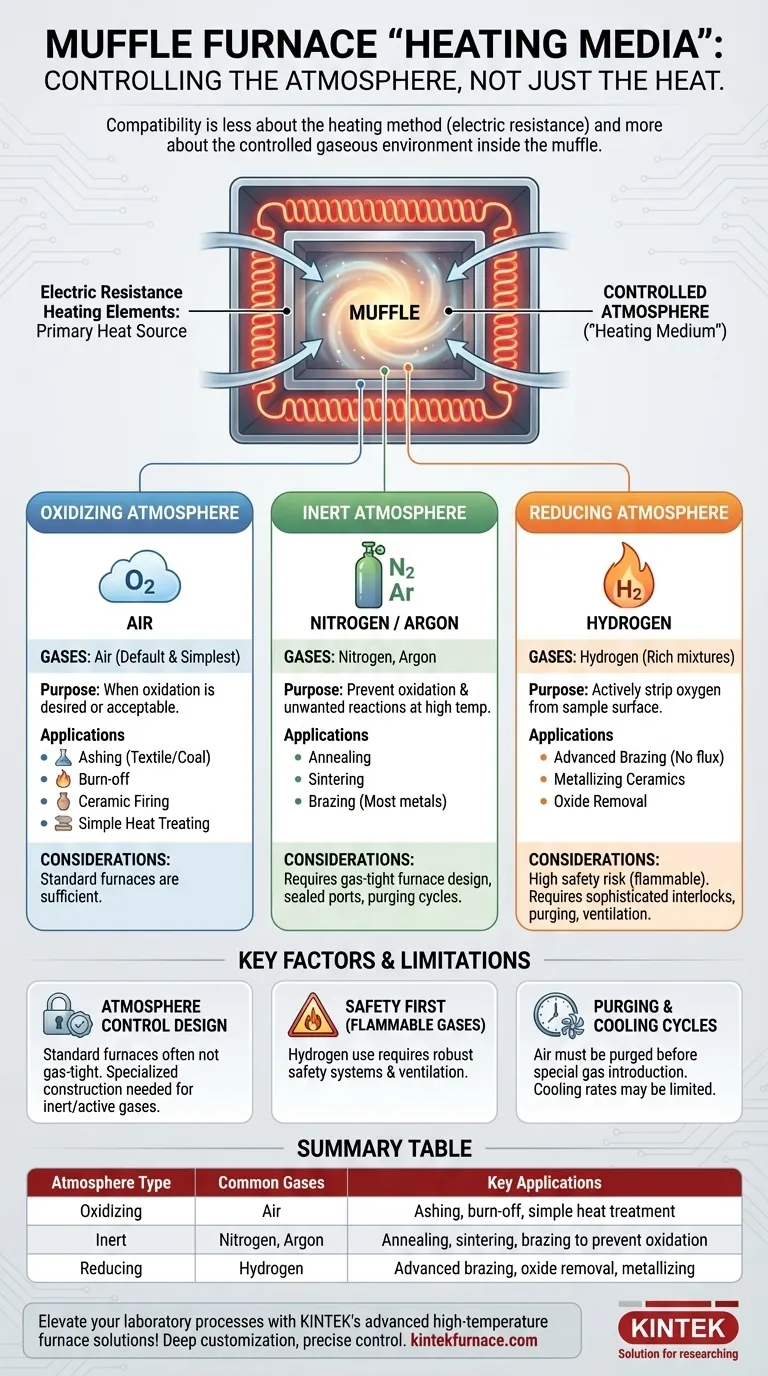

En esencia, la compatibilidad de un horno mufla tiene menos que ver con el método de calentamiento y más con la atmósfera controlada que puede mantener. Los hornos mufla estándar funcionan con aire, pero los modelos especializados están diseñados para utilizar una variedad de "medios de calentamiento" gaseosos, más precisamente, atmósferas de proceso, incluidos gases inertes como el nitrógeno y gases activos como el hidrógeno o mezclas de gases.

La elección del gas dentro de un horno mufla no se trata de calentar la cámara, sino de controlar el entorno químico. El proceso específico que esté realizando, como la calcinación, el recocido o la soldadura fuerte, dicta si necesita una atmósfera oxidante (aire), inerte (nitrógeno) o reductora (hidrógeno).

Deconstruyendo el "Medio de Calentamiento"

El término "medio de calentamiento" puede ser engañoso. Es crucial distinguir entre la fuente de calor del horno y la atmósfera que rodea la muestra.

El Sistema de Calentamiento Principal: Resistencia Eléctrica

Casi todos los hornos mufla modernos, desde los modelos de laboratorio de sobremesa hasta las grandes unidades industriales, utilizan elementos calefactores de resistencia eléctrica. Estos elementos se colocan fuera de la cámara central (la "mufla"), calentando sus paredes. Luego, el calor se irradia hacia la cámara para procesar la muestra.

Las marcas que pueda encontrar, como Thermolyne, Carbolite o Nabertherm, no son diferentes tipos de medios de calentamiento. Son fabricantes que ofrecen hornos con diferentes rangos de temperatura, tamaños de cámara y características.

La Atmósfera Interna: Un Entorno Controlado

El "medio" que preguntó es el gas dentro de la mufla. Este gas crea una atmósfera química específica. El propósito de la mufla es separar la carga de trabajo de los elementos calefactores, lo que permite controlar esta atmósfera sin dañar los elementos.

Atmósferas Comunes y Sus Aplicaciones

La atmósfera que elija depende totalmente de sus objetivos de proceso.

Atmósfera Oxidante (Aire)

El aire es la atmósfera predeterminada, más común y simple. Se utiliza cuando se desea la oxidación o cuando esta no afectará negativamente el resultado.

Las aplicaciones comunes incluyen la calcinación (análisis de textiles o carbón), la quema, ciertos procesos de cocción de cerámica y el tratamiento térmico simple de materiales no reactivos.

Atmósfera Inerte (Nitrógeno o Argón)

Se utiliza una atmósfera inerte para prevenir la oxidación y otras reacciones químicas no deseadas a altas temperaturas. La cámara se purga de aire y se llena con un gas como nitrógeno o argón.

Esto es fundamental para procesos como el recocido, la sinterización y la soldadura fuerte de la mayoría de los metales, que se arruinarían por la formación de óxidos superficiales.

Atmósfera Activa o Reductora (Hidrógeno)

Ciertos procesos avanzados requieren una atmósfera activa que interactúe químicamente con la muestra. Una atmósfera rica en hidrógeno es un entorno reductor, lo que significa que eliminará activamente los átomos de oxígeno de un material.

Esto se utiliza para aplicaciones como la soldadura fuerte de cobre sin fundente, la metalización de cerámicas o el tratamiento térmico de aleaciones específicas donde una superficie perfectamente limpia y sin óxidos no es negociable.

Comprensión de las Compensaciones y Limitaciones

Utilizar una atmósfera controlada no es tan simple como conectar un cilindro de gas a cualquier horno.

El Control de la Atmósfera Requiere un Diseño Específico

Un horno mufla estándar diseñado para usarse en aire a menudo no está sellado lo suficiente para mantener una atmósfera inerte. El uso de gases especiales requiere un horno construido con una estructura hermética a los gases, que incluya puertas selladas y puertos para la entrada y salida de gas.

La Seguridad con Gases Inflamables es Primordial

El uso de gases inflamables como el hidrógeno introduce riesgos de seguridad significativos. Los hornos diseñados para estas atmósferas deben contar con sistemas de seguridad sofisticados, sistemas de purga y ventilación para prevenir mezclas explosivas de gas y aire.

Ciclos de Purga y Enfriamiento

Antes de introducir una atmósfera especial, el aire debe purgarse de la cámara, lo que añade un paso al proceso. Asimismo, el enfriamiento suele ser un simple escape asistido por ventilador, lo que significa que las tasas de enfriamiento controladas pueden limitarse sin modelos de horno más avanzados.

Tomar la Decisión Correcta para Su Proceso

Su aplicación dicta el horno y la atmósfera que necesita.

- Si su enfoque principal es la calcinación, la quema o el tratamiento térmico simple: Es suficiente un horno mufla estándar que funcione con una atmósfera de aire normal.

- Si su enfoque principal es prevenir la oxidación para el recocido o la sinterización: Debe utilizar un horno diseñado para atmósferas controladas con un gas inerte como el nitrógeno.

- Si su enfoque principal es eliminar activamente los óxidos superficiales para soldadura fuerte avanzada: Necesita un horno especializado clasificado para gases reductores como el hidrógeno, con todos los sistemas de seguridad necesarios.

En última instancia, hacer coincidir la capacidad atmosférica del horno con su objetivo de proceso químico específico es la clave para un resultado exitoso.

Tabla Resumen:

| Tipo de Atmósfera | Gases Comunes | Aplicaciones Clave |

|---|---|---|

| Oxidante | Aire | Calcinación, quema, tratamiento térmico simple |

| Inerte | Nitrógeno, Argón | Recocido, sinterización, soldadura fuerte para prevenir la oxidación |

| Reductora | Hidrógeno | Soldadura fuerte avanzada, eliminación de óxidos, metalización |

¡Mejore sus procesos de laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que necesite un control preciso de la temperatura, un calentamiento uniforme o un manejo especializado de la atmósfera. No permita que los problemas de compatibilidad le frenen: contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar sus aplicaciones como la calcinación, el recocido y la soldadura fuerte para obtener resultados y eficiencia superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores