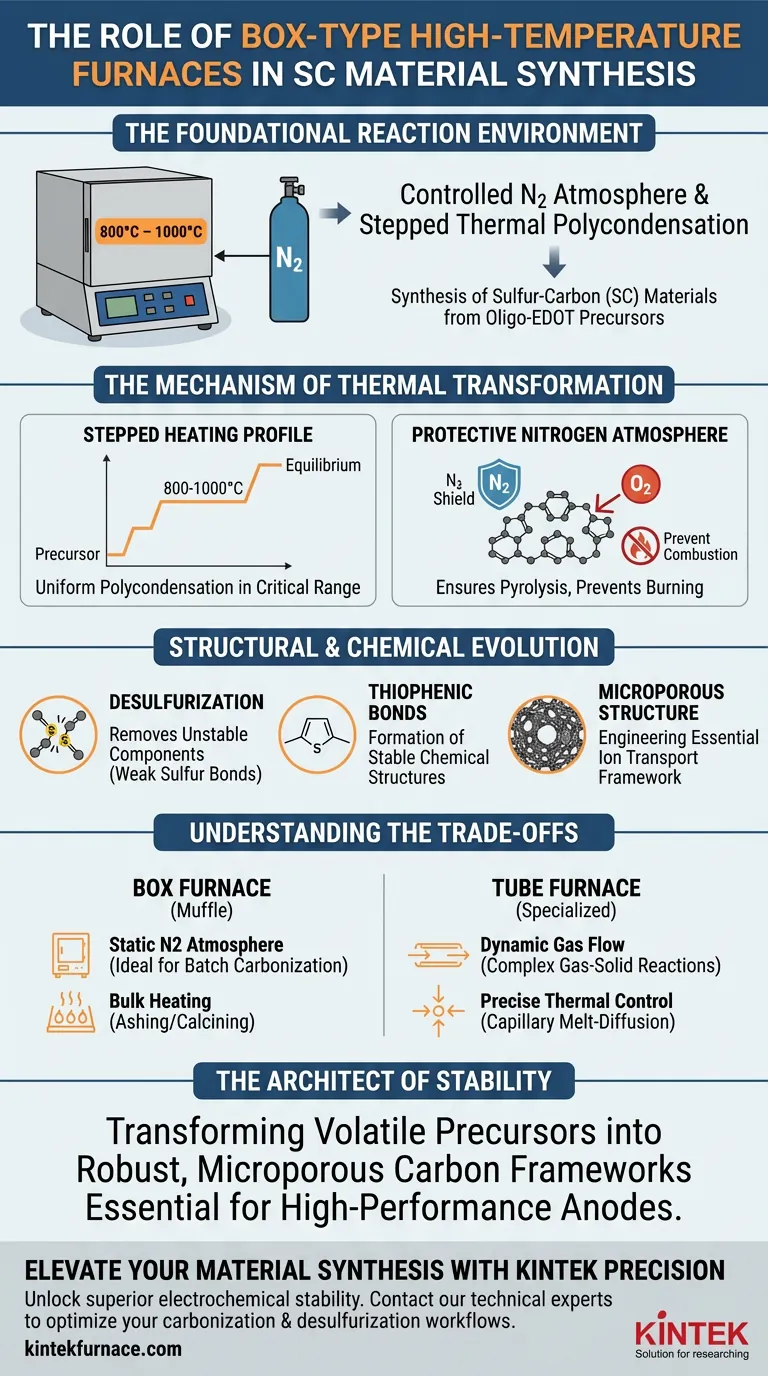

El horno de alta temperatura tipo caja sirve como el entorno de reacción fundamental para la síntesis de materiales de azufre-carbono (SC) a partir de precursores de oligo-EDOT. Al mantener una atmósfera de nitrógeno controlada y ejecutar un proceso de policondensación térmica escalonada entre 800 °C y 1000 °C, el horno permite la carbonización simultánea del esqueleto y la eliminación de componentes de azufre inestables.

La función principal del horno es impulsar una evolución química precisa, convirtiendo los precursores crudos en materiales de ánodo estables y microporosos ricos en entornos químicos tiofénicos a través de un tratamiento térmico controlado.

El Mecanismo de Transformación Térmica

El horno tipo caja (a menudo llamado mufla o horno de calcinación) no es simplemente un elemento calefactor; es una cámara para la síntesis química. Su función se define por el riguroso control de la temperatura y la atmósfera.

Policondensación Térmica Escalonada

El horno ejecuta un perfil de calentamiento escalonado, operando típicamente en el rango crítico de 800 °C a 1000 °C.

Este no es un proceso de calentamiento lineal. La naturaleza "escalonada" permite que el material alcance el equilibrio en mesetas térmicas específicas, asegurando que la reacción de policondensación proceda uniformemente en todo el volumen del precursor.

Atmósfera Protectora de Nitrógeno

La carbonización requiere calor alto, pero el oxígeno es el enemigo. El horno mantiene una atmósfera protectora de nitrógeno para prevenir la combustión.

Este entorno inerte asegura que el precursor sufra pirólisis (descomposición química por calor) en lugar de quemarse, permitiendo que la estructura de carbono se forme sin degradarse en ceniza.

Evolución Estructural y Química

La "desulfuración y carbonización" mencionadas en su consulta son en realidad dos caras del mismo proceso térmico facilitado por el horno.

Desulfuración de Componentes Inestables

A medida que aumenta la temperatura, el horno facilita la eliminación de componentes inestables.

En el contexto de los materiales de azufre-carbono, esto actúa como un proceso de desulfuración selectiva. Elimina los enlaces de azufre débiles que degradarían el rendimiento de la batería, dejando solo las estructuras químicas robustas.

Formación de Entornos Tiofénicos

El tratamiento a alta temperatura promueve la formación de enlaces de azufre-carbono tiofénicos.

A diferencia del azufre elemental que puede ser inestable, el azufre tiofénico está químicamente unido dentro de la red de carbono. Esta estructura es fundamental para la estabilidad electroquímica del material de ánodo final.

Ingeniería de Estructuras Microporosas

Las tensiones térmicas y la evolución de gases durante el calentamiento crean una estructura microporosa específica.

Esta arquitectura es esencial para el transporte de iones. La capacidad del horno para mantener altas temperaturas permite que estos poros se "fijen" en un marco rígido, definiendo el área superficial física del material.

Comprender las Compensaciones

Si bien el horno tipo caja es excelente para la carbonización a alta temperatura, difiere significativamente de otros tipos de hornos utilizados en la ciencia de materiales.

Atmósfera Estática vs. Dinámica

Los hornos de caja generalmente proporcionan una atmósfera inerte estática o de bajo flujo, que es ideal para la carbonización por lotes.

Sin embargo, a menudo carecen de las capacidades de flujo de gas continuo y preciso de un horno tubular. Si su proceso requiere reacciones complejas gas-sólido (como el uso de flujo de gas H2S para la sulfuración activa) o difusión por fusión capilar, un horno tubular suele ser la herramienta superior.

Limitaciones de Uniformidad Térmica

Los hornos de caja están diseñados para calentamiento a granel, comúnmente utilizados para calcinación o incineración.

Para procesos que requieren un control extremo del gradiente de temperatura o tasas de enfriamiento rápidas para congelar estructuras cristalinas específicas, la masa térmica de un horno de caja grande puede ser un factor limitante en comparación con reactores tubulares más pequeños y especializados.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de su material de azufre-carbono, alinee la elección de su equipo con su etapa de procesamiento específica.

- Si su enfoque principal es crear el esqueleto de carbono conductor: Confíe en el horno de caja por su capacidad para manejar la policondensación escalonada a alta temperatura (800–1000 °C) bajo nitrógeno.

- Si su enfoque principal es maximizar la estabilidad electroquímica: Utilice el horno de caja para impulsar la conversión termodinámica de precursores de azufre sueltos en estructuras químicas tiofénicas estables.

En última instancia, el horno tipo caja es el arquitecto de la estabilidad, transformando precursores volátiles en marcos de carbono robustos y microporosos esenciales para ánodos de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Principal en la Síntesis SC |

|---|---|---|

| Carbonización | 800°C – 1000°C | Crea el esqueleto de carbono conductor a través de la pirólisis |

| Desulfuración | Meseta de Alta Temperatura | Elimina los enlaces de azufre inestables para mejorar la estabilidad química |

| Control de Atmósfera | Flujo Constante de N2 | Previene la combustión y asegura una evolución química inerte |

| Ingeniería de Poros | Calentamiento Escalonado | Desarrolla estructuras microporosas esenciales para el transporte de iones |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

Desbloquee una estabilidad electroquímica superior para sus materiales SC con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

Ya sea que necesite la potencia de procesamiento a granel de un horno de caja de alta temperatura o el control preciso de reacciones gas-sólido de un horno tubular especializado, nuestro equipo de ingeniería está listo para ayudarlo a optimizar sus flujos de trabajo de carbonización y desulfuración.

¿Listo para refinar sus resultados? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Enis Oğuzhan Eren, Paolo Giusto. Microporous Sulfur–Carbon Materials with Extended Sodium Storage Window. DOI: 10.1002/advs.202310196

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla eléctrico en la siliciación de soldaduras de acero 10Kh23N18? Perspectiva Térmica Experta

- ¿Qué precauciones se deben tomar al usar un horno mufla por primera vez o después de un largo período de inactividad? Garantice un funcionamiento seguro y duradero

- ¿Por qué se requiere un horno mufla multifuncional de alta precisión en CGFS? Lograr métricas exactas de descarbonización

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cuál es el papel de la transferencia de calor por convección en un horno de resistencia tipo caja? Desbloquee una dinámica de calentamiento eficiente

- ¿Cómo facilitan los hornos de resistencia de caja la optimización de las propiedades mecánicas en las aleaciones AlSi10Mg? Análisis Térmico Experto

- ¿Qué EPP debe usarse durante el mantenimiento y las reparaciones de un horno de sobremesa? Equipo esencial para su seguridad

- ¿Cuál es la función de un horno mufla en el proceso LSS para la síntesis de MXeno? Lograr precisión a baja temperatura