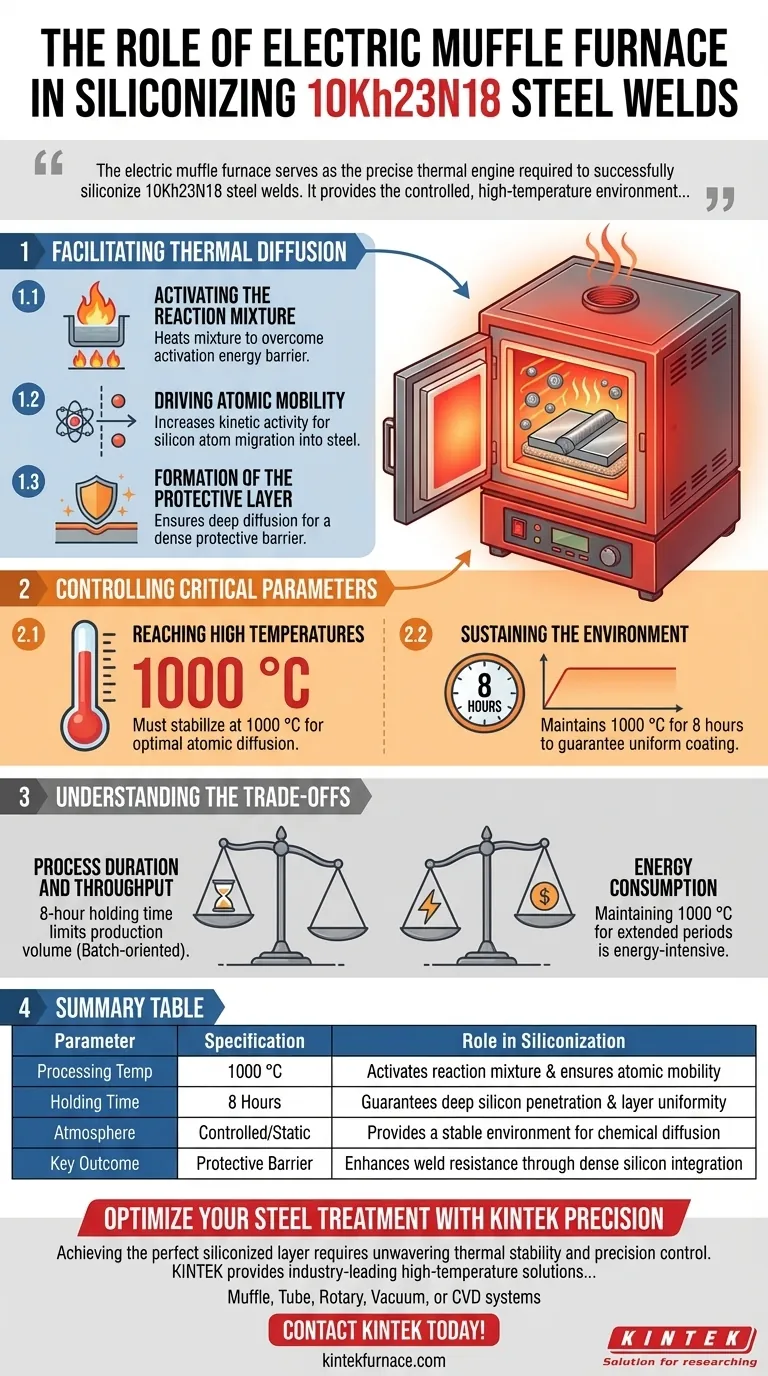

El horno mufla eléctrico actúa como el motor térmico preciso necesario para siliciar con éxito las soldaduras de acero 10Kh23N18. Proporciona el entorno controlado y de alta temperatura necesario para calentar la mezcla de reacción y las muestras de acero, impulsando los cambios químicos y físicos esenciales para el tratamiento.

El horno crea las condiciones para la difusión térmica, manteniendo el material a 1000 °C durante períodos prolongados para asegurar que los átomos de silicio penetren en la estructura de la soldadura y formen una barrera protectora densa.

Facilitando la Difusión Térmica

Activación de la Mezcla de Reacción

La siliciación no es un proceso pasivo; requiere una energía significativa para iniciarse. El horno mufla eléctrico calienta la mezcla de reacción que rodea el acero 10Kh23N18, superando la barrera de energía de activación necesaria para que comience el proceso químico.

Impulso de la Movilidad Atómica

Una vez alcanzada la temperatura adecuada, el horno proporciona un aporte continuo de energía térmica. Esta energía aumenta la actividad cinética de los átomos de silicio, permitiendo que migren de la mezcla a la superficie sólida del acero.

Formación de la Capa Protectora

El objetivo final de este tratamiento térmico es la creación de una capa protectora densa. El horno asegura que la difusión sea suficiente para integrar el silicio lo suficientemente profundo en la estructura de la soldadura como para modificar eficazmente sus propiedades superficiales.

Controlando Parámetros Críticos

Alcanzando Altas Temperaturas

El protocolo específico para el acero 10Kh23N18 requiere calor extremo. El horno mufla debe ser capaz de alcanzar y estabilizarse a 1000 °C, una temperatura a la que la estructura de la red del acero permite una difusión atómica óptima.

Sosteniendo el Entorno

Alcanzar la temperatura no es suficiente; el horno debe mantenerla. El proceso requiere un tiempo de mantenimiento de 8 horas, durante el cual el horno asegura que la temperatura no fluctúe, garantizando un recubrimiento uniforme.

Comprendiendo las Compensaciones

Duración del Proceso y Rendimiento

El requisito de un tiempo de mantenimiento de 8 horas a 1000 °C representa un cuello de botella significativo en la producción. Este tiempo de ciclo prolongado limita el volumen de piezas que se pueden procesar rápidamente, convirtiéndolo en una operación orientada a lotes en lugar de continua.

Consumo de Energía

Mantener una cámara a 1000 °C durante períodos prolongados consume mucha energía. El costo operativo del horno mufla es un factor principal en el gasto general del proceso de siliciación para estas soldaduras de acero.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la siliciación del acero 10Kh23N18, considere sus necesidades de procesamiento específicas:

- Si su enfoque principal es la Profundidad de la Capa: Asegúrese de que su horno pueda mantener el punto de ajuste de 1000 °C sin fluctuaciones durante todo el ciclo de 8 horas para maximizar la difusión.

- Si su enfoque principal es la Eficiencia del Proceso: Planifique sus tamaños de lote cuidadosamente, ya que los tiempos fijos de calentamiento y mantenimiento hacen que el procesamiento de lotes pequeños sea económicamente ineficiente.

El horno mufla eléctrico es la herramienta indispensable que transforma la energía térmica bruta en la fuerza motriz química precisa necesaria para proteger las soldaduras de acero.

Tabla Resumen:

| Parámetro | Especificación | Rol en la Siliciación |

|---|---|---|

| Temp. de Procesamiento | 1000 °C | Activa la mezcla de reacción y asegura la movilidad atómica |

| Tiempo de Mantenimiento | 8 Horas | Garantiza una profunda penetración de silicio y uniformidad de la capa |

| Atmósfera | Controlada/Estática | Proporciona un entorno estable para la difusión química |

| Resultado Clave | Barrera Protectora | Mejora la resistencia de la soldadura mediante una integración densa de silicio |

Optimice su Tratamiento de Acero con Precisión KINTEK

Lograr la capa siliciada perfecta en acero 10Kh23N18 requiere más que solo calor—requiere una estabilidad térmica inquebrantable y un control de precisión. KINTEK ofrece soluciones de alta temperatura líderes en la industria respaldadas por I+D y fabricación expertas.

Ya sea que necesite sistemas Mufas, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos son totalmente personalizables para satisfacer sus demandas metalúrgicas únicas. No permita que las fluctuaciones de temperatura comprometan la integridad de su soldadura.

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se clasifican los hornos de mufla según sus elementos calefactores? Elija el tipo adecuado para sus necesidades de temperatura

- ¿Cómo se utiliza un horno mufla de caja en experimentos químicos? Desbloquee un procesamiento de alta temperatura preciso

- ¿Cuáles son las especificaciones típicas de los hornos de caja de laboratorio? Encuentre el ajuste perfecto para el procesamiento de materiales

- ¿Cuál es la función de un horno de resistencia de caja de laboratorio a 150°C? Dominando la síntesis por autocombustión

- ¿Cuáles son los objetivos principales del uso de un horno mufla de alta temperatura? Lograr recubrimientos robustos de nano-hidroxiapatita

- ¿Cómo se utiliza un horno mufla en la determinación del contenido de cenizas en muestras de biomasa? Guía de Análisis Preciso

- ¿Cómo se utiliza un horno mufla de alta temperatura para determinar el contenido de cenizas en muestras de asfalto? Guía para el éxito en el laboratorio

- ¿Qué papel juegan los hornos mufla en la investigación de materiales? Desbloquee un tratamiento térmico preciso para su laboratorio