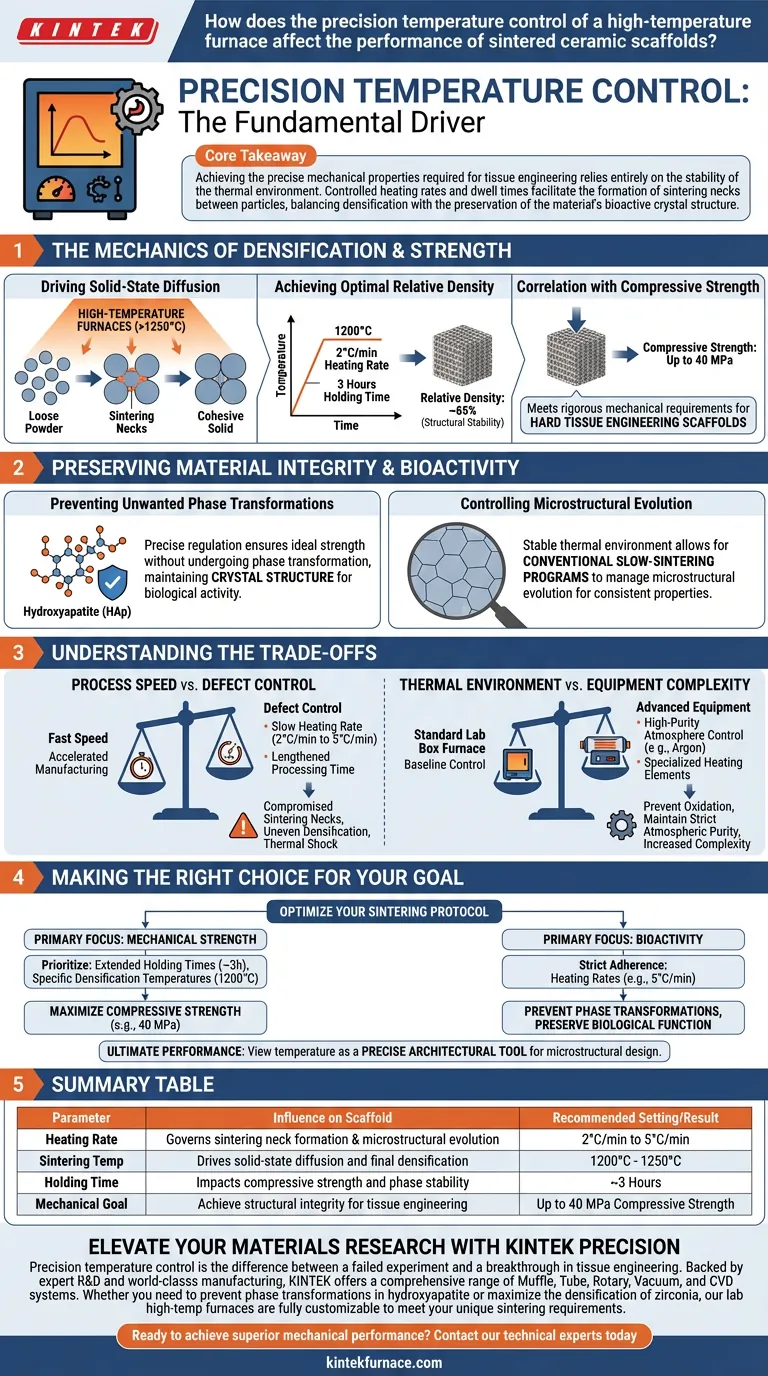

El control preciso de la temperatura es el motor fundamental de la integridad estructural y el rendimiento mecánico en andamios cerámicos sinterizados. Regula estrictamente la velocidad de calentamiento y el tiempo de mantenimiento —por ejemplo, 2 °C por minuto mantenido durante 3 horas— para gobernar la difusión en estado sólido, lo que determina directamente la densificación final, la resistencia a la compresión y la estabilidad de fase del material.

Conclusión principal Lograr las propiedades mecánicas precisas requeridas para la ingeniería de tejidos depende completamente de la estabilidad del entorno térmico. Las velocidades de calentamiento y los tiempos de permanencia controlados facilitan la formación de cuellos de sinterización entre las partículas, equilibrando la densificación con la preservación de la estructura cristalina bioactiva del material.

La mecánica de la densificación y la resistencia

Impulsando la difusión en estado sólido

Para crear un andamio funcional, las partículas cerámicas individuales deben fusionarse sin fundirse por completo. Los hornos de alta temperatura utilizan temperaturas que a menudo superan los 1250 °C para facilitar la difusión en fase sólida. Este proceso forma cuellos de sinterización entre las partículas, que es el mecanismo físico responsable de convertir el polvo suelto en un sólido cohesivo.

Lograr una densidad relativa óptima

La combinación específica de temperatura y tiempo dicta cuán denso se vuelve el material cerámico. Según datos primarios sobre cerámicas de beta-Ca2SiO4, la sinterización a 1200 °C con una velocidad de calentamiento controlada de 2 °C/min y un tiempo de mantenimiento de 3 horas da como resultado una densidad relativa de aproximadamente el 65 %. Este nivel de densificación es fundamental para la estabilidad estructural.

Correlación con la resistencia a la compresión

El control de la densidad se traduce directamente en el rendimiento mecánico. Bajo las condiciones precisas mencionadas anteriormente, los andamios cerámicos pueden alcanzar una resistencia a la compresión de hasta 40 MPa. Este umbral es significativo porque cumple con los rigurosos requisitos mecánicos necesarios para andamios de ingeniería de tejido duro.

Preservación de la integridad y bioactividad del material

Prevención de transformaciones de fase no deseadas

El control de la temperatura no se trata solo de calor; se trata de estabilidad química. Para materiales como la hidroxiapatita (HAp), la regulación precisa garantiza que el material alcance la resistencia ideal sin sufrir transformaciones de fase. Mantener la estructura cristalina específica es esencial para preservar la actividad biológica del andamio.

Control de la evolución microestructural

La velocidad a la que aumenta la temperatura es tan importante como la temperatura final. El uso de un entorno térmico estable permite la ejecución de programas de sinterización lenta convencionales. Esto permite a los investigadores gestionar la evolución microestructural, asegurando que las propiedades físicas de cerámicas como la zirconia sean consistentes y predecibles.

Comprensión de las compensaciones

Velocidad del proceso frente a control de defectos

A menudo existe el deseo de acelerar la fabricación, pero las cerámicas de alto rendimiento exigen paciencia. Una velocidad de calentamiento lenta (por ejemplo, de 2 °C/min a 5 °C/min) alarga significativamente el tiempo total de procesamiento. Sin embargo, apresurar este proceso compromete la formación de cuellos de sinterización y puede provocar una densificación desigual o un choque térmico.

Entorno térmico frente a complejidad del equipo

Lograr una alta precisión a menudo requiere capacidades de equipo avanzadas, como control de atmósfera de alta pureza (por ejemplo, argón) o elementos calefactores especializados. Si bien los hornos de caja de laboratorio estándar proporcionan una base para el control, las aplicaciones avanzadas pueden requerir hornos tubulares para prevenir la oxidación o mantener una estricta pureza atmosférica, lo que añade distintas capas de complejidad a la operación.

Tomar la decisión correcta para su objetivo

Para optimizar su protocolo de sinterización, debe alinear su estrategia de control de temperatura con los requisitos específicos de su material.

- Si su enfoque principal es la Resistencia Mecánica: Priorice tiempos de mantenimiento prolongados (por ejemplo, 3 horas) y temperaturas de densificación específicas (por ejemplo, 1200 °C) para maximizar la resistencia a la compresión, apuntando a puntos de referencia como 40 MPa.

- Si su enfoque principal es la Bioactividad: Se requiere una estricta adherencia a las velocidades de calentamiento (por ejemplo, 5 °C/min) para prevenir transformaciones de fase que podrían degradar la función biológica de materiales como la hidroxiapatita.

El rendimiento final se logra cuando se considera la temperatura no como una simple variable, sino como una herramienta arquitectónica precisa para el diseño microestructural.

Tabla resumen:

| Parámetro | Influencia en el andamio | Ajuste/Resultado recomendado |

|---|---|---|

| Velocidad de calentamiento | Rige la formación de cuellos de sinterización y la evolución microestructural | 2 °C/min a 5 °C/min |

| Temp. de sinterización | Impulsa la difusión en estado sólido y la densificación final | 1200 °C - 1250 °C |

| Tiempo de mantenimiento | Impacta la resistencia a la compresión y la estabilidad de fase | ~3 Horas |

| Objetivo mecánico | Lograr la integridad estructural para la ingeniería de tejidos | Hasta 40 MPa de resistencia a la compresión |

Eleve su investigación de materiales con la precisión KINTEK

El control preciso de la temperatura es la diferencia entre un experimento fallido y un avance en la ingeniería de tejidos. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite prevenir transformaciones de fase en hidroxiapatita o maximizar la densificación de zirconia, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos de sinterización únicos.

¿Listo para lograr un rendimiento mecánico superior? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la cristalización de W-TiO2? Optimizar el rendimiento del nanopulvo

- ¿Qué papel juega un horno de laboratorio de alta temperatura en BaTiO3? Inyección maestra de dislocaciones y plasticidad

- ¿Cuáles son las aplicaciones de un horno mufla de laboratorio en la evaluación de biocarbón? Optimice su investigación sobre biomasa

- ¿Cómo soporta un horno mufla las operaciones de atmósfera controlada? Garantice pureza y precisión en su laboratorio

- ¿Cuál es el papel de un horno mufla de alta temperatura en el tratamiento de solución del MAR-M247? Uniformidad Térmica de Precisión

- ¿Cuál es la función de un horno mufla industrial en el moldeo por agitación? Mejora la producción de compuestos de matriz de aluminio

- ¿Por qué se requiere un horno mufla de precisión para el sinterizado de TiO2? Optimice el rendimiento de su célula solar sensibilizada por colorante

- ¿Por qué se requiere un horno mufla de alta precisión para TiCo1-xCrxSb? Lograr una pureza de fase perfecta