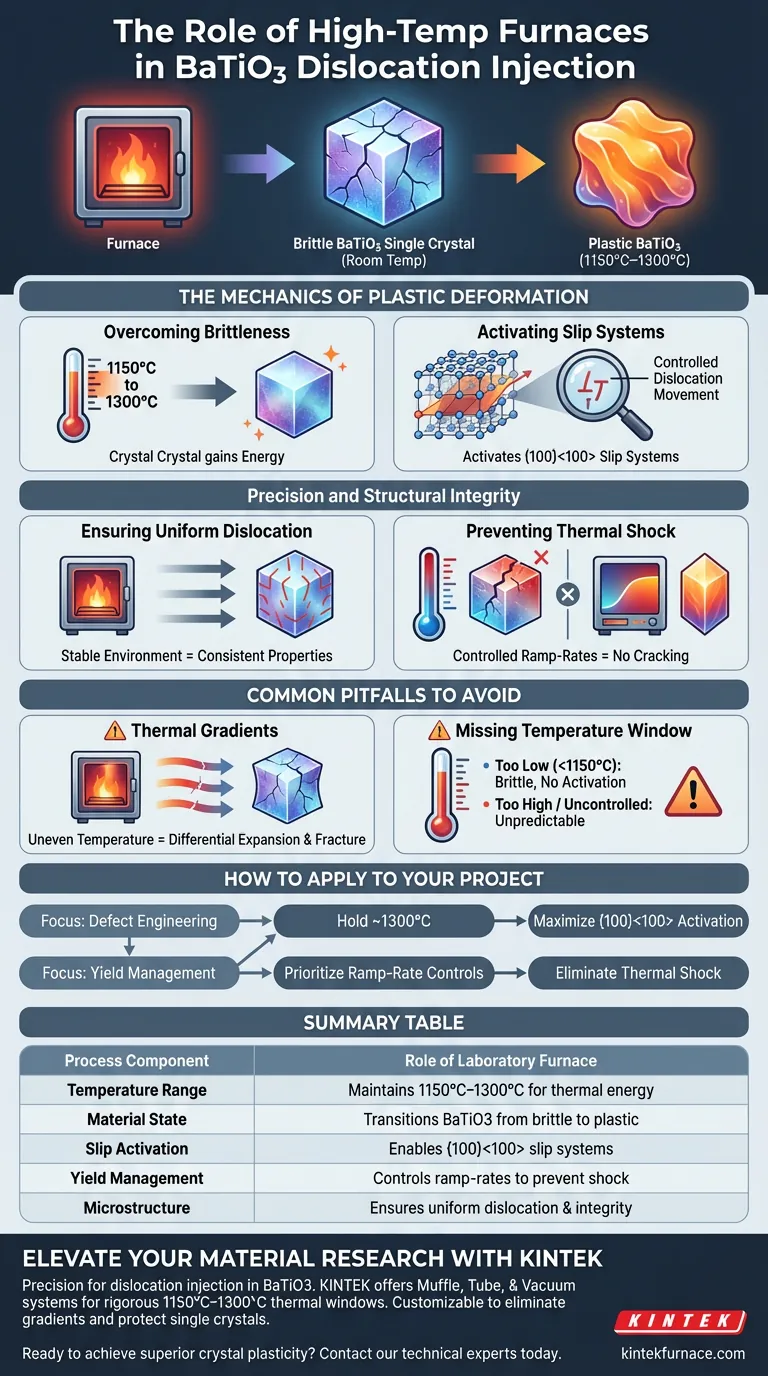

El horno de laboratorio de alta temperatura sirve como el facilitador fundamental de la plasticidad en los cristales individuales de titanato de bario (BaTiO3). Al mantener un entorno de temperatura riguroso entre 1150 °C y 1300 °C, el horno transforma el cristal de un sólido quebradizo a un estado capaz de deformación plástica controlada sin fracturarse.

El horno no se limita a calentar el material; crea una ventana térmica precisa que reduce el límite elástico del cristal para activar sistemas de deslizamiento específicos, al tiempo que protege el material de fallos catastróficos debido a choques térmicos.

La Mecánica de la Deformación Plástica

Superando la Fragilidad

A temperatura ambiente, el titanato de bario es inherentemente quebradizo y propenso a romperse bajo tensión.

El horno eleva la temperatura del material a una ventana específica de 1150 °C a 1300 °C. Dentro de este rango, la red cristalina gana suficiente energía para permitir el flujo plástico en lugar de la fractura frágil.

Activación de Sistemas de Deslizamiento Cristalino

El calor por sí solo no es el objetivo; el objetivo es la manipulación microestructural específica.

La energía térmica proporcionada por el horno es necesaria para activar los sistemas de deslizamiento {100}<100>. Esta activación específica permite que las dislocaciones (defectos) se muevan y multipliquen dentro de la estructura cristalina de manera predecible.

Precisión e Integridad Estructural

Garantizando la Uniformidad de las Dislocaciones

El horno proporciona un entorno térmico estable, que es fundamental para la consistencia.

Un control preciso de la temperatura garantiza que las dislocaciones se formen uniformemente a lo largo de las orientaciones cristalinas deseadas. Sin esta estabilidad, la densidad de dislocaciones sería errática, lo que llevaría a propiedades del material impredecibles.

Prevención de Choques Térmicos

Los cristales individuales son muy susceptibles a daños por cambios rápidos de temperatura.

El horno actúa como salvaguarda contra los choques térmicos. Al mantener un entorno controlado, evita el desarrollo de gradientes térmicos pronunciados que harían que el cristal individual se agrietara o se rompiera durante el proceso.

Errores Comunes a Evitar

El Riesgo de Gradientes Térmicos

Si el horno no logra mantener una zona de temperatura uniforme, el cristal experimentará una expansión diferencial.

Esto crea tensiones internas que compiten con la deformación plástica deseada, lo que a menudo resulta en fractura inmediata o debilidades estructurales latentes.

Perder la Ventana de Temperatura

Operar fuera del rango de 1150 °C a 1300 °C hace que el proceso sea ineficaz.

Si la temperatura es demasiado baja, los sistemas de deslizamiento {100}<100> no se activarán y el cristal permanecerá quebradizo. Si se pierde el control, no se puede garantizar la orientación específica de las dislocaciones.

Cómo Aplicar Esto a Su Proyecto

Al configurar su procesamiento térmico para la inyección de dislocaciones en titanato de bario, considere sus objetivos principales:

- Si su enfoque principal es la Ingeniería de Defectos: Asegúrese de que su horno pueda mantener una temperatura constante más cercana a los 1300 °C para maximizar la activación de los sistemas de deslizamiento {100}<100>.

- Si su enfoque principal es la Gestión de Rendimiento: Priorice los controles de velocidad de rampa del horno para eliminar el choque térmico y evitar la fractura del cristal individual.

El éxito en la inyección de dislocaciones depende completamente del equilibrio entre la energía térmica requerida para la plasticidad y la estabilidad requerida para la supervivencia del cristal.

Tabla Resumen:

| Componente del Proceso | Papel del Horno de Laboratorio |

|---|---|

| Rango de Temperatura | Mantiene 1150 °C a 1300 °C para energía térmica |

| Estado del Material | Transiciona BaTiO3 de un estado quebradizo a uno plástico |

| Activación de Deslizamiento | Permite sistemas de deslizamiento cristalino {100}<100> |

| Gestión de Rendimiento | Controla las velocidades de rampa para prevenir choques térmicos catastróficos |

| Microestructura | Asegura una densidad de dislocaciones uniforme y la integridad estructural |

Mejore Su Investigación de Materiales con KINTEK

La precisión es innegociable al realizar procesos complejos como la inyección de dislocaciones en titanato de bario. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de muffle, tubo y vacío de alto rendimiento diseñados para mantener las rigurosas ventanas térmicas de 1150 °C–1300 °C requeridas para la ingeniería avanzada de defectos. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para eliminar gradientes térmicos y proteger sus delicados cristales individuales de fracturas.

¿Listo para lograr una plasticidad cristalina superior? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Fangping Zhuo, Jürgen Rödel. Dislocation Density‐Mediated Functionality in Single‐Crystal BaTiO<sub>3</sub>. DOI: 10.1002/advs.202403550

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno mufla de hidrógeno y cómo funciona? Calentamiento de precisión con hidrógeno para resultados libres de óxido

- ¿Cuál es la función principal de un horno de laboratorio durante el procesamiento inicial de muestras de geopolímero? Guía de expertos

- ¿Qué condiciones de proceso proporciona un horno mufla de alta temperatura para el análisis de cenizas de briquetas de biomasa?

- ¿Cómo contribuye el diseño de los hornos de mufla a la longevidad de los elementos calefactores? Prolongue la vida útil con aislamiento protector

- ¿Cómo contribuye un horno eléctrico a la eficiencia energética? Maximice el rendimiento de calefacción de su laboratorio

- ¿Por qué se considera importante el horno de resistencia tipo caja en entornos industriales y científicos? Descubra su versatilidad y precisión

- ¿Por qué es necesario un horno mufla de alta temperatura para la síntesis de SiO2@CuO/g-C3N4? Lograr una transformación de fase de precisión

- ¿Qué papel juega un horno mufla de alta temperatura en la precalcinación de cerámicas PZT? Guía esencial de síntesis