En resumen, un horno de mufla prolonga la vida útil de sus elementos calefactores a través de un diseño centrado en el aislamiento. Al colocar los elementos calefactores fuera de una cámara interior separada (la "mufla"), el horno los protege físicamente de vapores corrosivos, contacto accidental y subproductos químicos agresivos generados durante procesos de alta temperatura.

El principio central es la protección a través de la separación. La mufla del horno actúa como una barrera, salvaguardando los delicados y costosos elementos calefactores del entorno volátil dentro de la cámara de calentamiento, lo que se traduce directamente en una vida útil operativa más larga y una mayor fiabilidad.

El principio fundamental: el aislamiento como protección

La longevidad de un horno de mufla no es un accidente; es el resultado directo de un diseño que prioriza la separación de la fuente de calor del material que se calienta.

La "Mufla" como escudo físico

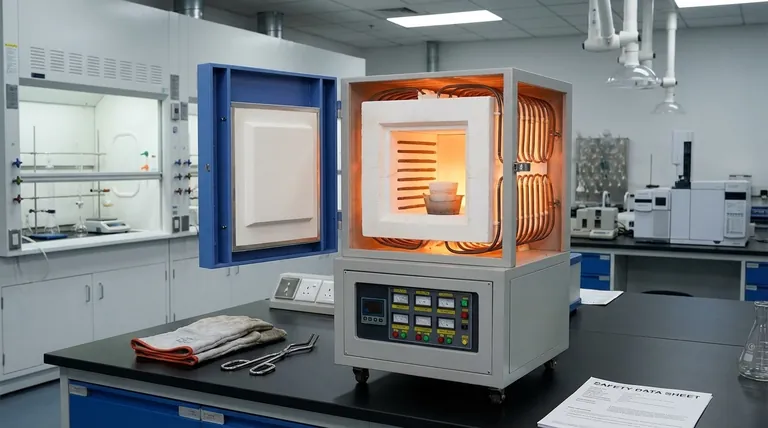

La característica definitoria es la propia mufla, una cámara interior aislada típicamente hecha de cerámica de alta pureza.

Los elementos calefactores se enrollan alrededor del exterior de esta cámara. Calientan la mufla, que a su vez irradia calor uniformemente al contenido interior. Este método de calentamiento indirecto es fundamental para su protección.

Protección contra vapores y gases corrosivos

Muchos materiales, cuando se calientan a altas temperaturas, liberan vapores o desgasifican sustancias que son altamente corrosivas.

La exposición directa a estos agentes químicos degradaría rápidamente los elementos calefactores, haciéndolos quebradizos y provocando fallos prematuros. La mufla sellada contiene estos subproductos, manteniendo los elementos intactos.

Prevención de la contaminación y daños físicos

Los derrames, salpicaduras o polvos de los materiales que se procesan pueden contactar directamente y dañar los elementos calefactores expuestos.

El diseño de la mufla hace imposible este tipo de contaminación física directa, evitando los cortocircuitos o reacciones químicas que de otro modo destruirían los elementos.

Cómo el aislamiento mejora la longevidad y la eficiencia

Más allá de la propia mufla, la construcción general y el aislamiento desempeñan un papel secundario crítico en la prolongación de la vida útil de los elementos calefactores.

Reducción del estrés térmico con temperaturas estables

Los hornos de mufla utilizan un aislamiento de fibra cerámica grueso y de alta calidad para minimizar la pérdida de calor. Esto crea un entorno térmico altamente estable.

Esta estabilidad permite cambios de temperatura controlados y graduales. Evita los ciclos rápidos de calentamiento y enfriamiento, conocidos como choque térmico, que son una causa principal de fatiga y eventual fallo en todos los elementos calefactores de alta temperatura.

Mejora de la eficiencia para reducir la carga de trabajo

Un aislamiento superior significa que el horno retiene el calor extremadamente bien. Los elementos calefactores no necesitan encenderse y apagarse con tanta frecuencia para mantener una temperatura establecida.

Menos ciclos de energía y un ciclo de trabajo general más bajo reducen el desgaste acumulativo de los elementos, lo que contribuye significativamente a una vida útil operativa más larga. Este diseño hace que el horno sea duradero y energéticamente eficiente.

Comprendiendo los principales compromisos

Aunque el diseño es muy eficaz, es importante reconocer sus características y requisitos inherentes.

Calentamiento indirecto vs. Velocidad

El principal compromiso es la velocidad de calentamiento. Debido a que el calor debe transferirse primero a través de la pared de la mufla antes de llegar a la muestra, el tiempo de aumento de temperatura puede ser ligeramente más lento que en los hornos con elementos expuestos.

Sin embargo, este es un compromiso necesario para el vasto aumento de la longevidad de los elementos, la seguridad y la uniformidad del calentamiento.

Los materiales de los elementos siguen importando

El diseño protector beneficia a todo tipo de elementos calefactores, desde alambre estándar y varillas de carburo de silicio (SiC) hasta varillas de molibdeno de silicio (MoSi2).

Incluso con esta protección, la elección del material del elemento sigue siendo fundamental. Cada uno tiene su propia clasificación de temperatura máxima y resistencias químicas que dictan su idoneidad para aplicaciones específicas.

El diseño no elimina el mantenimiento

Un diseño superior reduce la tasa de desgaste, pero no lo elimina. La inspección regular de los elementos calefactores para detectar signos de degradación, la verificación de la integridad de la cámara de mufla y la calibración de la temperatura siguen siendo esenciales para un rendimiento a largo plazo.

Tomando la decisión correcta para su objetivo

Comprender este diseño le permite utilizar el equipo de manera más efectiva y prolongar su vida útil.

- Si su objetivo principal es maximizar la vida útil del equipo: Ejecute ciclos de calentamiento y enfriamiento controlados y graduales siempre que sea posible para minimizar el choque térmico, aunque el horno esté diseñado para gestionarlo.

- Si su objetivo principal es la pureza del proceso: El diseño de la mufla es inherentemente superior, ya que evita que los subproductos de los elementos calefactores (como el polvo del aislamiento envejecido) contaminen sus muestras.

- Si su objetivo principal es la seguridad: El aislamiento de los elementos calefactores eléctricos del interior de la cámara reduce drásticamente el riesgo de fallos eléctricos o reacciones con muestras volátiles.

Al apreciar que un horno de mufla está diseñado como un sistema completo, puede garantizar su fiabilidad durante años.

Tabla resumen:

| Característica | Beneficio para la longevidad del elemento calefactor |

|---|---|

| Aislamiento de la cámara de mufla | Protege los elementos de vapores corrosivos y daños físicos |

| Calentamiento indirecto | Reduce la exposición a subproductos químicos agresivos |

| Aislamiento de alta calidad | Minimiza el estrés térmico y el ciclo de energía |

| Cambios de temperatura controlados | Evita el choque térmico y la fatiga del elemento |

Maximice la eficiencia de su laboratorio y la vida útil de sus equipos con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios productos fiables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para saber cómo nuestros hornos pueden mejorar sus procesos y durabilidad.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente