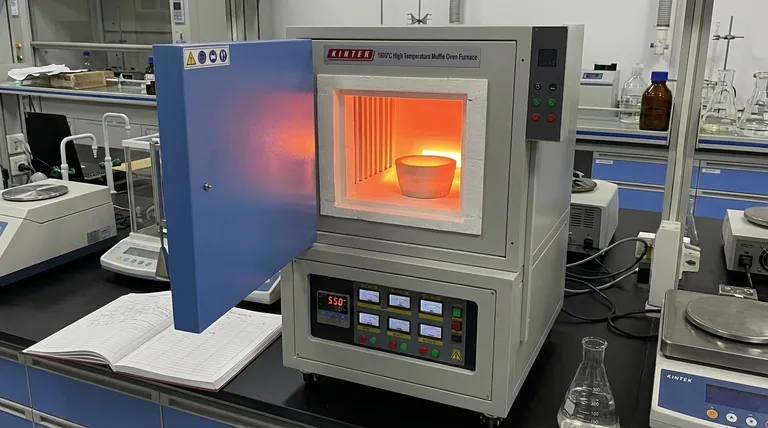

El horno mufla de alta temperatura sirve como cámara de reacción precisa para crear la estructura cristalina final del catalizador. Proporciona un entorno térmico estable de 550 °C necesario para impulsar la policonensación de la melamina en nitruro de carbono grafítico (g-C3N4) y, al mismo tiempo, transformar los precursores de cobre en CuO monoclínico activo. Sin este tratamiento térmico específico, el material seguiría siendo una mezcla de precursores inactivos en lugar de una heterounión ternaria funcional.

Conclusión Clave El horno mufla no es simplemente una herramienta de secado; es un arquitecto estructural. Orquesta una rampa térmica controlada que asegura la unión química, el encapsulamiento y la transformación de fase ordenada requerida para estabilizar los sitios activos del catalizador en el portador.

Impulsando Transformaciones de Fase Esenciales

Creación del Esqueleto Fotoactivo

La función principal del horno durante esta etapa es facilitar la policonensación térmica.

A 550 °C, el precursor de melamina sufre un complejo reordenamiento químico. Esta reacción construye el marco de nitruro de carbono grafítico (g-C3N4), que es responsable de la capacidad del catalizador para responder a la luz visible.

Activación de los Componentes Metálicos

Simultáneamente, el horno convierte los componentes de cobre en su forma activa.

El calor impulsa la transformación de los precursores de cobre en CuO monoclínico. Esta fase cristalina específica es esencial para la reactividad química del catalizador y trabaja en conjunto con la capa de g-C3N4.

Ingeniería de la Heterounión

Anclaje de los Sitios Activos

El tratamiento térmico va más allá de la simple conversión; integra físicamente los componentes.

El calor facilita el anclaje seguro de las partículas de CuO al portador de SiO2. Esto crea una base robusta que evita que los sitios metálicos activos se lixivien o se desprendan durante el uso.

El Proceso de Encapsulamiento

El entorno del horno asegura la construcción ordenada de una heterounión ternaria.

A medida que se forma el g-C3N4, encapsula el conjunto de CuO/SiO2. Este efecto de envoltura protege los centros activos y mejora la interacción entre las diferentes capas del catalizador.

El Papel Crítico de la Velocidad de Calentamiento

Prevención de Defectos Estructurales

La "velocidad de rampa", es decir, la rapidez con la que se calienta el horno, es tan crítica como la temperatura final.

La referencia principal especifica una velocidad de calentamiento precisa de 5 °C por minuto. Este ritmo controlado evita el choque térmico, permitiendo que la compleja heterounión se ensamble de manera ordenada y sin defectos.

Garantía de Consistencia del Lote

Un horno mufla de alta calidad mantiene un campo térmico estable en toda la cámara.

Esta estabilidad elimina los "puntos fríos" que podrían provocar reacciones incompletas. Garantiza que cada gramo del lote de catalizador experimente la misma transformación de fase exacta, asegurando un rendimiento constante.

Comprensión de las Compensaciones

Tiempo de Proceso vs. Calidad Cristalina

El requisito de una velocidad de rampa lenta (5 °C/min) y un calentamiento sostenido (a menudo varias horas) hace que este sea un proceso que consume mucho tiempo.

Acelerar esta etapa aumentando la velocidad de calentamiento para ahorrar tiempo es un error común. A menudo conduce a estructuras desordenadas o a un encapsulamiento incompleto, degradando significativamente el rendimiento catalítico.

Consumo de Energía

Mantener 550 °C durante períodos prolongados requiere una entrada de energía significativa.

Si bien es necesario para la síntesis de SiO2@CuO/g-C3N4, este costo energético debe tenerse en cuenta en la escalabilidad de la producción de catalizadores. La compensación es un catalizador de alto rendimiento frente a mayores costos operativos.

Tomando la Decisión Correcta para su Objetivo

Al configurar su tratamiento térmico para la síntesis de SiO2@CuO/g-C3N4, priorice sus parámetros según el resultado deseado:

- Si su enfoque principal es la Estabilidad Estructural: cumpla estrictamente con la velocidad de rampa de 5 °C/min para asegurar que el CuO esté firmemente anclado y completamente encapsulado.

- Si su enfoque principal es la Eficiencia Fotocatalítica: verifique que el horno pueda mantener una temperatura precisa de 550 °C sin fluctuaciones para maximizar la cristalinidad del g-C3N4 que responde a la luz visible.

La precisión en el entorno térmico es la diferencia entre una mezcla suelta de productos químicos y un catalizador unificado y de alto rendimiento.

Tabla Resumen:

| Parámetro | Especificación | Rol en la Síntesis del Catalizador |

|---|---|---|

| Temp. Objetivo | 550°C | Facilita la policonensación térmica de la melamina en g-C3N4 |

| Velocidad de Calentamiento | 5°C/min | Previene defectos estructurales y asegura un ensamblaje ordenado |

| Atmósfera | Aire Estable/Estático | Impulsa la transformación de precursores en CuO monoclínico activo |

| Objetivo del Proceso | Heterounión | Ancla los sitios activos en el portador de SiO2 y asegura el encapsulamiento |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

No permita que los entornos térmicos inestables comprometan el rendimiento de su catalizador. KINTEK ofrece sistemas de hornos mufla y de alta temperatura líderes en la industria, diseñados para las rigurosas demandas de la ciencia de materiales.

¿Por qué elegir KINTEK para su laboratorio?

- Estabilidad Térmica Inigualable: Elimine los puntos fríos para garantizar una consistencia del lote del 100%.

- Control de Precisión: Domine sus velocidades de rampa de 5 °C/min con controladores programables avanzados.

- Soluciones Versátiles: Desde hornos mufla y de tubo hasta sistemas de vacío y CVD, nuestro equipo es totalmente personalizable para sus necesidades únicas de I+D.

Contacte a KINTEK hoy mismo para consultar con nuestro equipo experto de I+D y encontrar la solución de alta temperatura perfecta para el éxito de su laboratorio.

Referencias

- Ternary SiO2@CuO/g-C3N4 Nanoparticles for Solar-Driven Photoelectrocatalytic CO2-to-Fuel Conversion. DOI: 10.3390/catal15090892

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ha mejorado la tecnología el rendimiento de los hornos mufla? Lograr precisión, eficiencia y pureza en el calentamiento

- ¿Cómo limpiar un horno mufla? Pasos esenciales para proteger su equipo

- ¿Cuáles son las especificaciones técnicas típicas de un horno mufla? Especificaciones clave para un calentamiento preciso

- ¿Qué factores deben considerar los usuarios al seleccionar un horno de resistencia de caja? Perspectivas clave para un rendimiento óptimo

- ¿Qué precauciones de seguridad eléctrica deben tomarse con un horno de mufla? Pasos esenciales para prevenir descargas eléctricas e incendios

- ¿Cuáles son los objetivos principales del uso de un horno mufla de alta temperatura? Lograr recubrimientos robustos de nano-hidroxiapatita

- ¿Por qué el borde de una pieza de trabajo alcanza temperaturas más altas que su centro? Domine la uniformidad térmica en el sinterizado

- ¿Cómo se utiliza un horno mufla en laboratorios de investigación y médicos? Esencial para el procesamiento a alta temperatura libre de contaminantes