Seleccionar el horno de resistencia de caja adecuado es una decisión crítica que impacta directamente en la calidad de sus resultados y la eficiencia de sus operaciones. Los factores más importantes a considerar son los requisitos específicos de su proceso, incluido el rango de temperatura necesario, la necesidad de control de atmósfera y el grado requerido de uniformidad de temperatura dentro de la cámara. Estas necesidades técnicas deben equilibrarse con consideraciones financieras a largo plazo, como la eficiencia energética y los costos de mantenimiento.

El horno ideal no es simplemente el que tiene las especificaciones más altas, sino aquel cuyas características de rendimiento se alinean con precisión con su aplicación. Una evaluación metódica de las necesidades de su proceso antes de evaluar cualquier hardware es clave para garantizar resultados fiables y una inversión sólida.

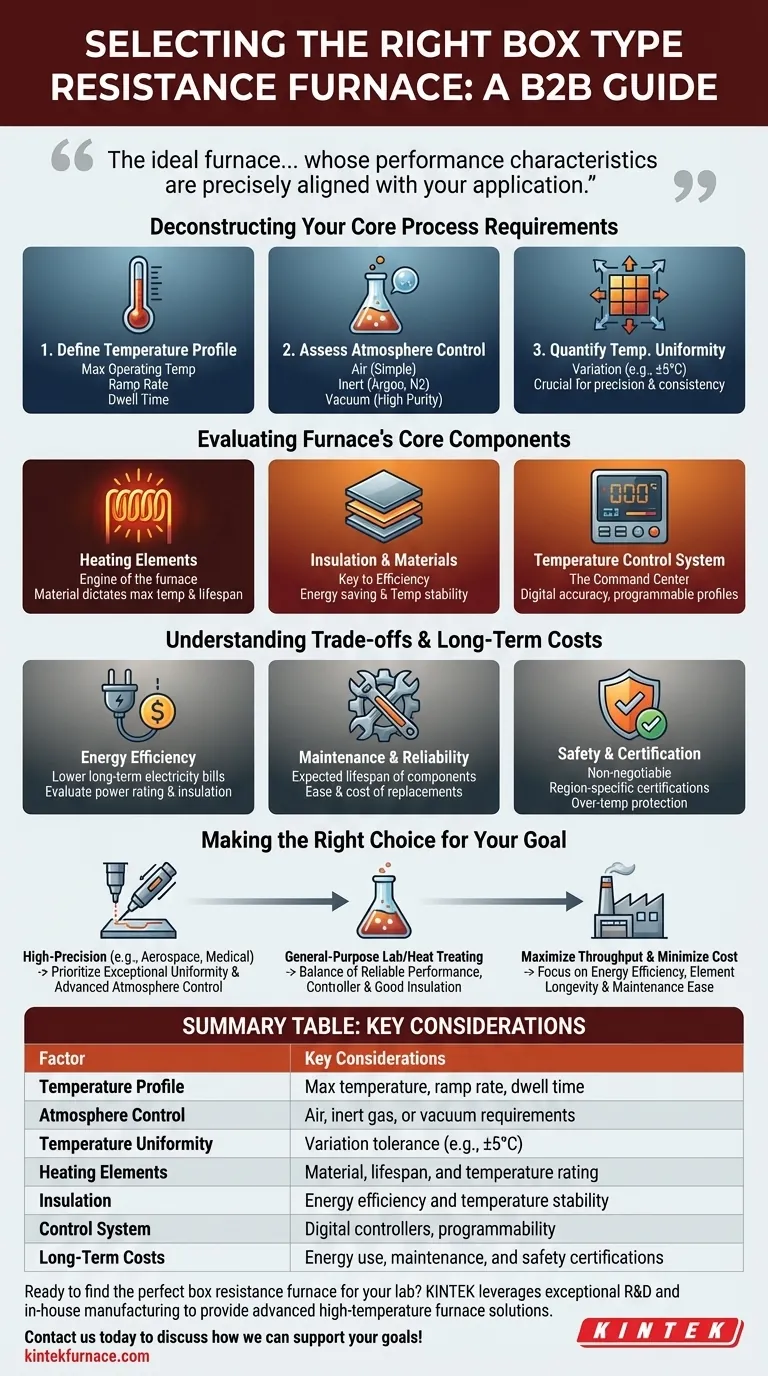

Desglose de sus requisitos de proceso centrales

Antes de evaluar cualquier modelo de horno específico, primero debe definir los parámetros innegociables de su proceso térmico. Esta claridad interna le servirá de guía para cada decisión subsiguiente.

Defina su perfil de temperatura

El requisito más fundamental es la temperatura. Considere no solo la temperatura máxima que necesita alcanzar, sino todo el ciclo térmico. Pregúntese:

- ¿Cuál es la temperatura máxima de funcionamiento absoluta requerida?

- ¿Qué tan rápido necesita calentarse el horno (tasa de rampa)?

- ¿Cuánto tiempo mantendrá el horno una temperatura específica (tiempo de permanencia)?

Responder estas preguntas garantiza que seleccione un horno con elementos calefactores y aislamiento capaces de ejecutar de manera confiable su perfil específico sin sobrecargarse.

Evalúe las necesidades de control de atmósfera

El ambiente dentro del horno es tan crítico como la temperatura. La atmósfera predeterminada en un horno básico es aire ambiente.

- Atmósfera de Aire: Adecuada para muchas aplicaciones de calentamiento simples, como secado o templado básico.

- Atmósfera Inerte: Los procesos como el recocido o la sinterización a menudo requieren que se bombee un gas inerte (por ejemplo, argón, nitrógeno) a la cámara para evitar la oxidación y garantizar la pureza del material. Esto requiere un horno con buen sellado y puertos de entrada/salida de gas.

- Vacío: Para el mayor nivel de pureza y para prevenir cualquier reacción relacionada con gases, se requiere un horno de vacío. Esto representa un salto significativo en complejidad y costo.

Cuantifique la uniformidad de la temperatura

La uniformidad de la temperatura especifica cuánto puede variar la temperatura entre diferentes puntos dentro de la cámara del horno. A menudo se expresa como un rango, como ±5°C.

Para aplicaciones que involucran piezas grandes o varias piezas pequeñas en un solo lote, una mala uniformidad puede generar resultados inconsistentes. Las industrias de alta precisión, como la aeroespacial o la fabricación de dispositivos médicos, exigen una excelente uniformidad para garantizar que cada pieza se procese de manera idéntica.

Evaluación de los componentes centrales del horno

Una vez que sus requisitos de proceso estén claros, puede comenzar a evaluar cómo los componentes físicos de un horno satisfacen esas necesidades.

Elementos calefactores: El motor del horno

Los elementos calefactores son responsables de generar el calor. Su composición material dicta la temperatura máxima y la vida útil operativa del horno. Asegúrese de que los elementos estén clasificados para temperaturas cómodamente por encima de su requisito de proceso máximo para evitar fallos prematuros.

Aislamiento y materiales: La clave de la eficiencia

La calidad del aislamiento del horno, a menudo una fibra de óxido de aluminio multicapa, es fundamental. Un aislamiento superior proporciona dos beneficios clave:

- Eficiencia energética: Evita que el calor se escape, lo que reduce la energía necesaria para mantener la temperatura y disminuye sus costos operativos.

- Estabilidad de la temperatura: Ayuda al sistema de control a mantener una temperatura estable y uniforme dentro de la cámara.

La carcasa exterior del horno debe ser robusta y el material de la cámara interna debe ser capaz de soportar sus ciclos térmicos sin degradarse.

El sistema de control de temperatura: Su centro de comando

El sistema de control es el cerebro del horno. Un controlador digital moderno con un sensor de temperatura de alta calidad (termopar) es esencial para la precisión y la repetibilidad. Los sistemas avanzados permiten perfiles de calentamiento multipaso programables, lo cual es crucial para procesos complejos.

Comprensión de las compensaciones y los costos a largo plazo

El precio de compra inicial es solo una parte del costo total de propiedad. Una decisión verdaderamente informada tiene en cuenta los gastos continuos y los riesgos potenciales.

Más allá del precio de compra: Eficiencia energética

Un horno más barato con mal aislamiento le costará más a largo plazo a través de facturas de electricidad más altas. Evaluar la potencia nominal y la calidad del aislamiento es esencial para comprender el costo operativo real.

Mantenimiento y fiabilidad

Un horno con una estructura simple y bien diseñada puede ser más fácil y económico de mantener. Pregunte sobre la vida útil esperada de los componentes críticos, como los elementos calefactores, y el costo y la disponibilidad de los reemplazos.

Seguridad y certificación: Un factor innegociable

El equipo de alta temperatura conlleva riesgos inherentes. Asegúrese de que cualquier horno que considere tenga las certificaciones de seguridad necesarias para su región. Características como la protección contra sobretemperatura y el apagado automático no son lujos; son esenciales para proteger a su personal e instalaciones. Planifique siempre seguir rigurosamente las instrucciones del fabricante para la operación y el mantenimiento.

Tomar la decisión correcta para su objetivo

Su decisión final debe ser una combinación deliberada entre sus objetivos y las capacidades del horno.

- Si su enfoque principal es el procesamiento de materiales de alta precisión (por ejemplo, aeroespacial, médico): Priorice una uniformidad de temperatura excepcional (por ejemplo, ±3°C o mejor) y opciones avanzadas de control de atmósfera.

- Si su enfoque principal es el trabajo de laboratorio de uso general o el tratamiento térmico: Un horno robusto con un controlador de temperatura fiable y un buen aislamiento ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es maximizar el rendimiento y minimizar los costos operativos: Preste mucha atención a las calificaciones de eficiencia energética, la longevidad de los elementos calefactores y la facilidad y el costo del mantenimiento.

Al hacer coincidir sistemáticamente las necesidades de su proceso con estas características fundamentales del horno, puede seleccionar con confianza un instrumento que sirva como una base confiable para su trabajo durante muchos años.

Tabla de resumen:

| Factor | Consideraciones clave |

|---|---|

| Perfil de temperatura | Temperatura máxima, tasa de rampa, tiempo de permanencia |

| Control de atmósfera | Requisitos de aire, gas inerte o vacío |

| Uniformidad de la temperatura | Tolerancia de variación (por ejemplo, ±5°C) |

| Elementos calefactores | Material, vida útil y clasificación de temperatura |

| Aislamiento | Eficiencia energética y estabilidad de la temperatura |

| Sistema de control | Controladores digitales, programabilidad |

| Costos a largo plazo | Uso de energía, mantenimiento y certificaciones de seguridad |

¿Listo para encontrar el horno de resistencia de caja perfecto para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas para mejorar la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores