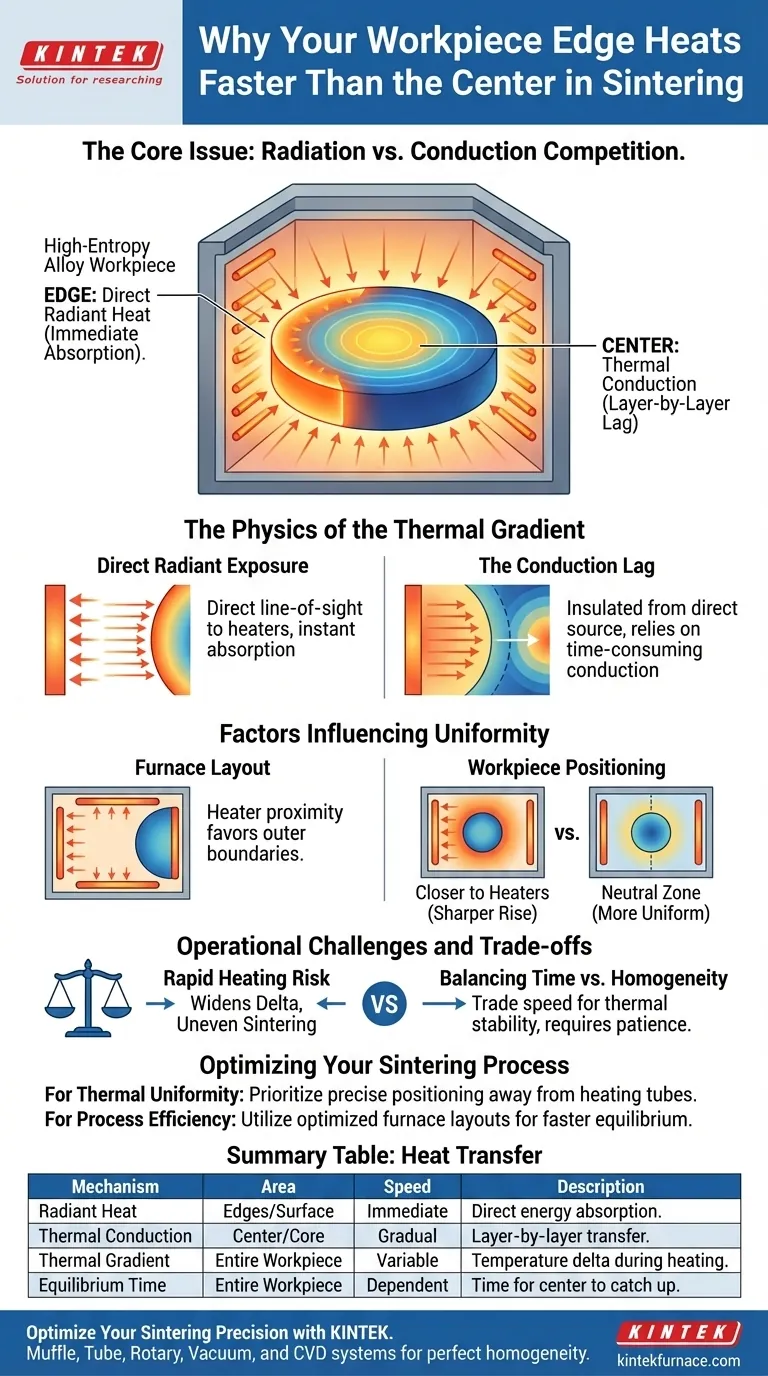

La disparidad de temperatura entre el borde y el centro de una pieza de trabajo está impulsada por la física de la transferencia de calor dentro del entorno del horno. Los bordes de la aleación de alta entropía absorben energía radiante directa e inmediatamente de los elementos calefactores, mientras que el centro debe esperar a que esa energía térmica viaje hacia adentro por conducción.

El problema central es una competencia entre dos mecanismos de transferencia de calor: la rápida radiación superficial frente a la conducción interna más lenta. Los bordes se calientan instantáneamente debido a la línea de visión directa con los calentadores, mientras que el centro se queda atrás, creando un gradiente térmico temporal hasta que se alcanza el equilibrio.

La Física del Gradiente Térmico

Exposición Radiante Directa

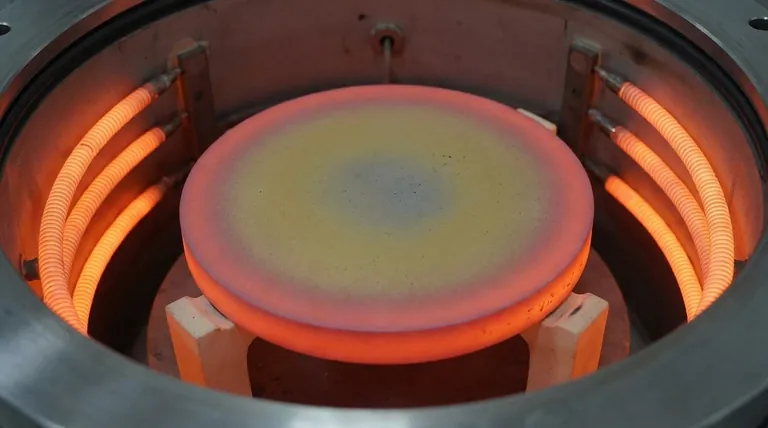

En un horno de sinterizado, la fuente de calor principal son los elementos calefactores ubicados en las paredes.

Los bordes y los lados de su pieza de trabajo tienen una "línea de visión" directa con estos calentadores. En consecuencia, absorben calor radiante de manera inmediata e intensa tan pronto como aumenta la temperatura.

El Retraso de la Conducción

Mientras la superficie se calienta por radiación, el centro de la pieza de trabajo permanece aislado de la fuente directa.

El núcleo depende de la conducción térmica para recibir calor. Este proceso implica la transferencia de energía capa por capa desde la superficie caliente al interior más frío.

Esta transferencia física de energía lleva tiempo. Este "retraso de tiempo inherente" significa que el centro siempre estará más frío que la superficie durante la fase de calentamiento activo.

Factores que Influyen en la Uniformidad

Diseño del Horno

La disposición física del horno juega un papel fundamental en la gravedad de este gradiente.

Los calentadores suelen estar posicionados en las paredes, favoreciendo naturalmente los límites exteriores del espacio de trabajo.

Posicionamiento de la Pieza de Trabajo

Dónde coloca la aleación dentro de la cámara altera su exposición.

Una pieza de trabajo colocada más cerca de los tubos calefactores experimentará un aumento más pronunciado de la temperatura del borde en comparación con una colocada en una zona "neutral".

Desafíos Operacionales y Compensaciones

El Riesgo de Calentamiento Rápido

Intentar alcanzar la temperatura de sinterizado demasiado rápido exacerba el problema.

Si el horno aumenta la temperatura más rápido de lo que el material puede conducir el calor, la diferencia entre el borde y el centro se amplía. Esto puede provocar un sinterizado desigual o estrés térmico dentro de la aleación de alta entropía.

Equilibrio entre Tiempo y Homogeneidad

Los hornos de precisión están diseñados para minimizar el "tiempo de equilibrio térmico", el tiempo que tarda el centro en alcanzar al borde.

Sin embargo, lograr una uniformidad perfecta requiere paciencia. Se sacrifica la velocidad del proceso por la homogeneidad térmica, permitiendo que el proceso de conducción estabilice la temperatura interna.

Optimización de su Proceso de Sinterizado

Para mitigar estos gradientes y garantizar un sinterizado de alta calidad de aleaciones de alta entropía, debe centrarse en la configuración y la colocación del equipo.

- Si su enfoque principal es la uniformidad térmica: Priorice el posicionamiento preciso de la pieza de trabajo lejos de la proximidad inmediata de los tubos calefactores para reducir la intensidad de la radiación directa.

- Si su enfoque principal es la eficiencia del proceso: Utilice hornos con diseños de tubos calefactores optimizados diseñados para acortar el tiempo requerido para el equilibrio térmico.

Al comprender que el centro siempre se queda atrás del borde, puede ajustar sus perfiles de calentamiento para permitir el tiempo necesario para que la conducción complete su trabajo.

Tabla Resumen:

| Mecanismo de Transferencia de Calor | Área Afectada | Velocidad | Descripción |

|---|---|---|---|

| Calor Radiante | Bordes / Superficie | Inmediata | Absorción de energía directa por línea de visión de los elementos calefactores del horno. |

| Conducción Térmica | Centro / Núcleo | Gradual | Transferencia de energía capa por capa desde la superficie caliente al interior más frío. |

| Gradiente Térmico | Pieza de Trabajo Completa | Variable | Diferencia de temperatura entre la superficie y el núcleo durante la fase de calentamiento. |

| Tiempo de Equilibrio | Pieza de Trabajo Completa | Dependiente | Tiempo requerido para que la conducción interna iguale la temperatura de la superficie. |

Optimice la Precisión de su Sinterizado con KINTEK

No permita que los gradientes térmicos comprometan la integridad de sus aleaciones de alta entropía. KINTEK ofrece soluciones de alta temperatura líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD están diseñados para minimizar el tiempo de equilibrio térmico y garantizar una homogeneidad perfecta para sus materiales más sensibles.

Ya sea que necesite una configuración estándar o un horno totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo está listo para ayudarle a lograr resultados superiores.

¿Listo para mejorar la eficiencia y la precisión de calentamiento de su laboratorio?

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la función de los hornos mufla en el análisis de materias primas? Optimice los sistemas de energía con una calificación precisa

- ¿Qué es un horno de resistencia tipo caja y para qué se utiliza? Descubra las Soluciones de Calentamiento de Precisión

- ¿Qué papel juega un horno mufla de caja de laboratorio en la síntesis de nanopartículas de óxido de níquel? Perspectivas de expertos

- ¿Por qué se requiere un horno mufla de alta temperatura para los precursores de ferrita de níquel? Control Maestro de la Fase Cristalina

- ¿Cuál es la importancia de los hornos de resistencia tipo caja en la síntesis de materiales para baterías de litio? Desbloquee la precisión y la eficiencia

- ¿Cómo beneficia el control preciso de la temperatura al uso de un horno de mufla digital? Obtenga resultados fiables y repetibles

- ¿Cómo minimizan los hornos de crisol las pérdidas por oxidación? Preserve la calidad del metal y maximice el rendimiento

- ¿Cuál es la aplicación específica de un horno de resistencia de caja de alta temperatura para TiBw/TA15? Preparación Térmica Maestra