En esencia, los hornos de resistencia tipo caja son los pilares fundamentales para crear los materiales activos de las baterías de iones de litio modernas. Proporcionan el entorno controlado y de alta temperatura esencial para la síntesis en fase sólida de materiales para electrodos positivos (cátodos) como LiCoO₂ y NCM, y para la modificación de materiales para electrodos negativos (ánodos) que mejoran el rendimiento.

La verdadera importancia de estos hornos no reside solo en su capacidad para alcanzar altas temperaturas, sino en su capacidad para hacerlo con una uniformidad y un control excepcionales. Esta precisión es lo que permite las transformaciones químicas y estructurales específicas necesarias para producir materiales de batería de alto rendimiento y fiables.

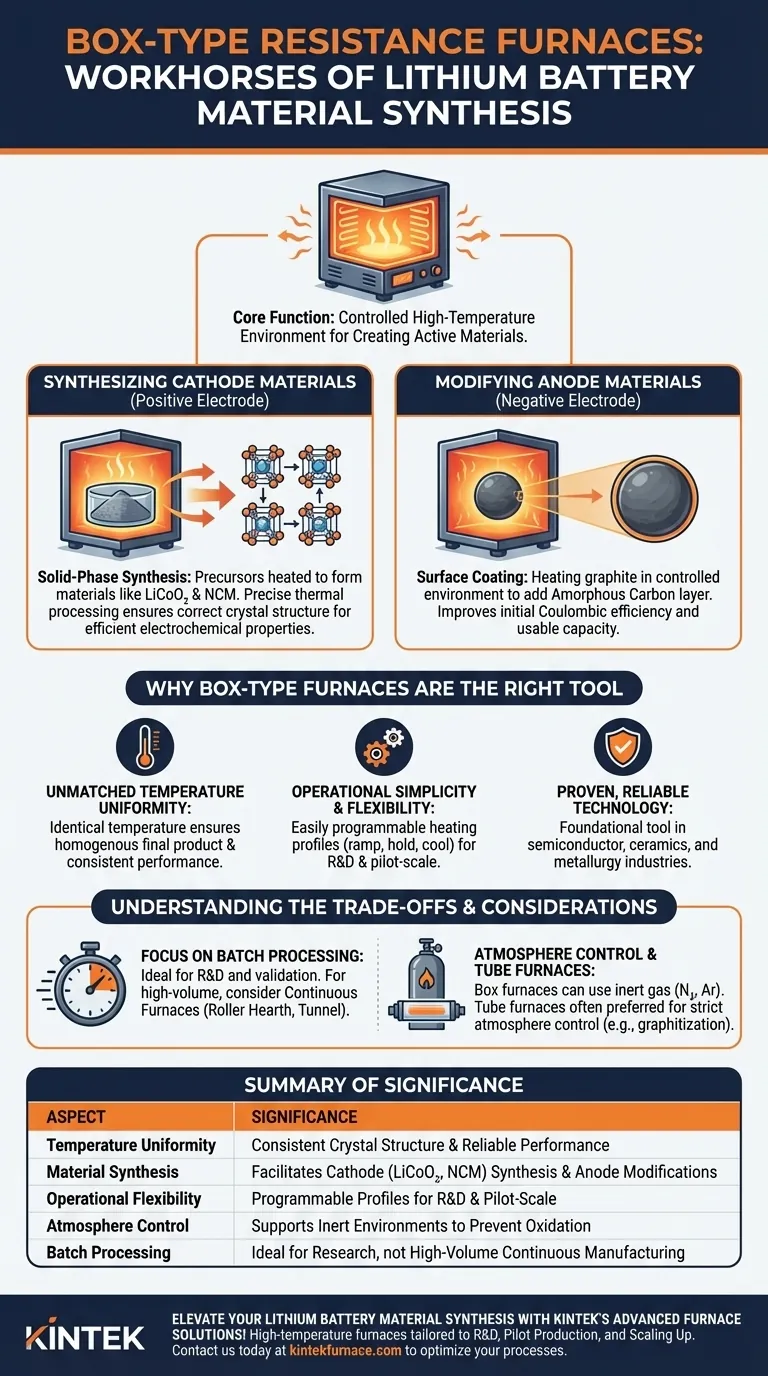

La función principal: Creación de materiales de batería de alto rendimiento

El papel principal de un horno tipo caja en este contexto es actuar como un horno altamente controlado, que desencadena reacciones químicas específicas que solo son posibles a temperaturas elevadas.

Síntesis de materiales para electrodos positivos (cátodos)

El rendimiento de una batería de iones de litio se define en gran medida por la química de su cátodo. Materiales como el óxido de cobalto y litio (LiCoO₂) y níquel cobalto manganeso (NCM) se crean mediante un proceso llamado síntesis en fase sólida.

Los materiales precursores se mezclan y luego se calientan en el horno. El calor sostenido y uniforme hace que los átomos se organicen en la estructura cristalina específica necesaria para una inserción y extracción eficiente de iones de litio. Sin este procesamiento térmico preciso, el material carecería de las propiedades electroquímicas requeridas para una batería funcional.

Modificación de materiales para electrodos negativos (ánodos)

Si bien el grafito es el material de ánodo estándar, su rendimiento bruto se puede mejorar. Los hornos tipo caja se utilizan para un paso de modificación crítico.

Al calentar grafito en un ambiente controlado, se puede recubrir una fina capa de carbono amorfo en su superficie. Este recubrimiento mejora la eficiencia columbiana inicial del material, lo que significa que se desperdicia menos litio durante el primer ciclo de carga y descarga de la batería, lo que lleva a una mayor capacidad utilizable.

Por qué los hornos tipo caja son la herramienta adecuada

Estos hornos no son solo una opción entre muchas; sus características fundamentales los hacen idóneos para las exigentes necesidades del desarrollo de materiales para baterías y la producción a escala piloto.

Uniformidad de temperatura inigualable

La característica más crítica es la uniformidad de la temperatura. El horno está diseñado para garantizar que la temperatura sea prácticamente idéntica en cada rincón de la cámara.

Esto es innegociable para los materiales de batería. Cualquier variación de temperatura daría como resultado un producto final no homogéneo, con algunas partes con la estructura cristalina correcta y otras no. Esto conduce a un rendimiento inconsistente e inestabilidad de un lote a otro.

Simplicidad operativa y flexibilidad

Los hornos de caja son conocidos por su estructura sencilla y controles fáciles de usar. Esto permite a los investigadores e ingenieros programar fácilmente perfiles de calentamiento (controlando la velocidad de aumento, el tiempo de mantenimiento y el enfriamiento) para probar y optimizar los protocolos de síntesis. Su diseño también se adapta a varios tamaños de muestra, lo que los hace ideales tanto para I+D a escala de laboratorio como para series de producción piloto.

Una tecnología probada y fiable

El uso de hornos tipo caja no se limita a las baterías. Son una herramienta fundamental en industrias con requisitos igualmente estrictos, como la fabricación de semiconductores, el sinterizado de cerámica y el tratamiento térmico metalúrgico. Esta adopción generalizada es un testimonio de su fiabilidad y de la madurez de la tecnología.

Comprender las compensaciones

Aunque indispensables, es importante comprender el contexto y las limitaciones de los hornos tipo caja para tener una visión completa.

Enfoque en el procesamiento por lotes

Por su propia naturaleza, los hornos de caja están diseñados para el procesamiento por lotes. Los materiales se cargan, se calientan y luego se descargan. Esto es perfecto para la investigación y la validación de procesos, pero se convierte en un cuello de botella para la fabricación continua de gran volumen.

La producción a escala industrial a menudo se transfiere a sistemas como los hornos de solera de rodillos u hornos de túnel, que pueden procesar material en un flujo continuo, aumentando drásticamente el rendimiento.

Hornos tubulares para aplicaciones específicas

Para ciertos procesos, puede ser preferible un horno tubular. Los hornos tubulares ofrecen un excelente control de la atmósfera y a menudo se utilizan para procesos como la grafitización o la carbonización, donde mantener un entorno gaseoso específico (por ejemplo, gas inerte) es fundamental para evitar una oxidación no deseada.

La importancia del control de la atmósfera

Mientras que un horno de caja básico calienta al aire, muchas reacciones avanzadas de síntesis de materiales requieren una atmósfera inerte o controlada para evitar reacciones secundarias. Por lo tanto, muchos hornos de caja utilizados en la investigación de baterías están equipados con entradas de gas y puertas selladas para permitir el procesamiento bajo gases como nitrógeno o argón.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de caja depende totalmente de su objetivo dentro del ciclo de vida del desarrollo de la batería.

- Si su enfoque principal es la I+D y el descubrimiento de materiales: Un horno de caja flexible y programable es la herramienta ideal para experimentar con diferentes composiciones químicas y perfiles de calentamiento.

- Si su enfoque principal es la producción a escala piloto: Un horno de caja más grande con uniformidad de temperatura certificada es fundamental para producir material consistente y de alta calidad para validar su proceso de síntesis antes de escalar.

- Si su enfoque principal es la fabricación de gran volumen: El horno de caja sirve como punto de referencia, pero es probable que necesite traducir su proceso a un sistema de horno continuo para satisfacer las demandas de producción.

Comprender el papel de esta herramienta fundamental es el primer paso hacia la innovación y la mejora de los materiales que impulsarán nuestro futuro.

Tabla resumen:

| Aspecto | Importancia en la síntesis de materiales para baterías |

|---|---|

| Uniformidad de la temperatura | Asegura una estructura cristalina consistente para un rendimiento fiable en cátodos y ánodos. |

| Síntesis de materiales | Facilita la síntesis en fase sólida de materiales de cátodo (por ejemplo, LiCoO₂, NCM) y modificaciones de ánodo. |

| Flexibilidad operativa | Permite perfiles de calentamiento programables para I+D y producción a escala piloto. |

| Control de la atmósfera | Soporta ambientes de gas inerte para prevenir la oxidación en procesos avanzados. |

| Procesamiento por lotes | Ideal para investigación y validación, aunque no para fabricación continua de gran volumen. |

¡Eleve la síntesis de materiales de su batería de litio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se encuentre en I+D, producción piloto o escalado, KINTEK le ofrece la precisión y la fiabilidad que necesita. Contáctenos hoy para conversar cómo podemos optimizar sus procesos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico