Los hornos mufla sirven como guardianes críticos en el sector energético, funcionando como la herramienta principal para la calificación física y química de materias primas como el carbón. A través de la calcinación y el secado controlados a alta temperatura, estos dispositivos cuantifican propiedades esenciales —específicamente el contenido de cenizas, materia volátil y humedad— para determinar si un material es adecuado para una conversión de energía eficiente.

Al aislar las muestras de contaminantes externos durante las pruebas a alta temperatura, los hornos mufla proporcionan los datos necesarios para garantizar la uniformidad de la materia prima. Este análisis preliminar es la base para un procesamiento posterior eficiente y la creación de suspensiones de combustible estables.

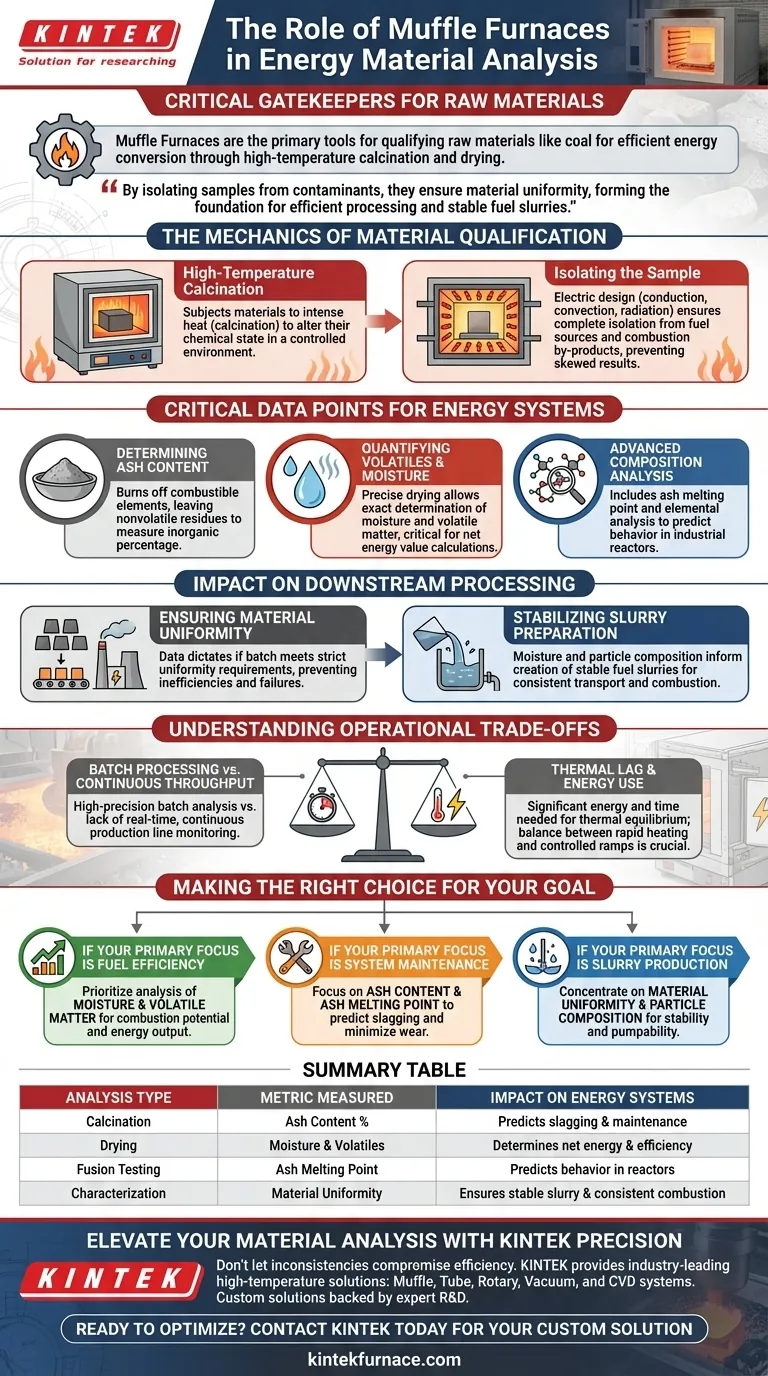

La Mecánica de la Calificación de Materiales

Calcinación a Alta Temperatura

La función principal de un horno mufla es someter las materias primas a un calor intenso para alterar su estado químico. Este proceso, conocido como calcinación, implica calentar el material sólido a altas temperaturas en un entorno controlado.

Aislamiento de la Muestra

Los hornos mufla eléctricos modernos utilizan conducción, convección o radiación de cuerpo negro para alcanzar estas temperaturas. Fundamentalmente, este diseño garantiza que el material esté completamente aislado de las fuentes de combustible y los subproductos de la combustión, como el gas o las cenizas volantes, asegurando que los resultados analíticos no se vean sesgados por contaminantes externos.

Puntos de Datos Críticos para Sistemas de Energía

Determinación del Contenido de Cenizas

Una de las métricas principales obtenidas es el contenido de cenizas del material. Al quemar los elementos combustibles, el horno deja residuos no volátiles, lo que permite a los analistas medir el porcentaje de material inorgánico que queda después de la combustión.

Cuantificación de Volátiles y Humedad

El horno también es capaz de operaciones de secado precisas. Esto permite la determinación exacta de los niveles de humedad y materia volátil, que son variables críticas para calcular el valor energético neto del combustible crudo.

Análisis Avanzado de Composición

Más allá de la composición básica, estos hornos se utilizan para caracterizaciones más complejas. Esto incluye el análisis del punto de fusión de cenizas y el análisis elemental, que ayudan a predecir cómo se comportará el combustible dentro de una caldera o reactor industrial.

Impacto en el Procesamiento Posterior

Garantía de Uniformidad del Material

Los datos proporcionados por el horno mufla dictan si un lote de materia prima cumple con los estrictos requisitos de uniformidad de una planta de energía. Las materias primas inconsistentes pueden provocar ineficiencias o fallas mecánicas en sistemas a gran escala.

Estabilización de la Preparación de Suspensiones

Para los sistemas que dependen de mezclas de combustible líquido, este análisis es vital. Las mediciones de humedad y composición de partículas informan directamente la creación de suspensiones estables, asegurando que la mezcla de combustible permanezca consistente durante el transporte y la combustión.

Comprensión de las Compensaciones Operativas

Procesamiento por Lotes vs. Rendimiento Continuo

Los hornos mufla están diseñados para análisis de laboratorio de alta precisión, que intrínsecamente operan por lotes. Si bien esto proporciona datos exactos para muestras específicas, no ofrece monitoreo en tiempo real y continuo de una línea de producción.

Retraso Térmico y Uso de Energía

Alcanzar las temperaturas extremas requeridas para la fusión de cenizas o la calcinación requiere una cantidad significativa de energía y tiempo para alcanzar el equilibrio térmico. Los operadores deben equilibrar la necesidad de calentamiento rápido con la necesidad de rampas de temperatura controladas para evitar el choque térmico en la mufla de cerámica o en la propia muestra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno mufla en su flujo de trabajo de análisis, considere sus requisitos de datos específicos.

- Si su enfoque principal es la Eficiencia del Combustible: Priorice el análisis de humedad y materia volátil, ya que estos se correlacionan directamente con el potencial de combustión y la producción de energía de la materia prima.

- Si su enfoque principal es el Mantenimiento del Sistema: Concéntrese en el contenido de cenizas y el análisis del punto de fusión de cenizas para predecir el potencial de formación de escoria y minimizar el desgaste de las calderas industriales.

- Si su enfoque principal es la Producción de Suspensiones: Concéntrese en la uniformidad del material y la composición de las partículas, ya que estos factores determinan la estabilidad y la bombeabilidad de la mezcla de combustible final.

Un análisis preliminar preciso es la forma más efectiva de prevenir ineficiencias costosas en la producción de energía a gran escala.

Tabla Resumen:

| Tipo de Análisis | Métrica Medida | Impacto en los Sistemas de Energía |

|---|---|---|

| Calcinación | Contenido de Cenizas % | Predice la formación de escoria y las necesidades de mantenimiento de la caldera |

| Secado | Humedad y Volátiles | Determina el valor energético neto y la eficiencia del combustible |

| Prueba de Fusión | Punto de Fusión de Cenizas | Predice el comportamiento del material en reactores industriales |

| Caracterización | Uniformidad del Material | Garantiza una suspensión de combustible estable y una combustión consistente |

Mejore su Análisis de Materiales con la Precisión de KINTEK

No permita que las inconsistencias en las materias primas comprometan la eficiencia de su producción de energía. KINTEK ofrece soluciones de alta temperatura líderes en la industria, que incluyen sistemas Muffla, de Tubo, Rotatorios, de Vacío y CVD, todos diseñados para proporcionar los datos precisos que su laboratorio exige. Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos son totalmente personalizables para satisfacer sus requisitos únicos de procesamiento térmico.

¿Listo para optimizar su proceso de calificación de combustible?

Contacte a KINTEK Hoy para Encontrar su Solución Personalizada

Guía Visual

Referencias

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de mufla modernos en comparación con los modelos antiguos? Descubra Precisión, Eficiencia y Confiabilidad

- ¿Qué características de seguridad debe tener un horno mufla? Protecciones esenciales para la seguridad de su laboratorio

- ¿Cómo facilitan los hornos de resistencia de caja la optimización de las propiedades mecánicas en las aleaciones AlSi10Mg? Análisis Térmico Experto

- ¿Qué opciones hay disponibles para la personalización de hornos de caja? Adapte su procesamiento térmico para una máxima eficiencia

- ¿Qué es un horno de sobremesa y cuáles son sus tipos comunes? Elija el adecuado para su laboratorio

- ¿Por qué es crítica la precisión del control de temperatura de un horno mufla tipo caja al convertir precursores en ZnCo2O4?

- ¿Por qué se desarrolló inicialmente el horno mufla? Para garantizar la pureza en el procesamiento a alta temperatura

- ¿Cómo afecta el rendimiento de un horno de sinterización a alta temperatura a las cerámicas xPYNT–PINT? Clave para las propiedades máximas