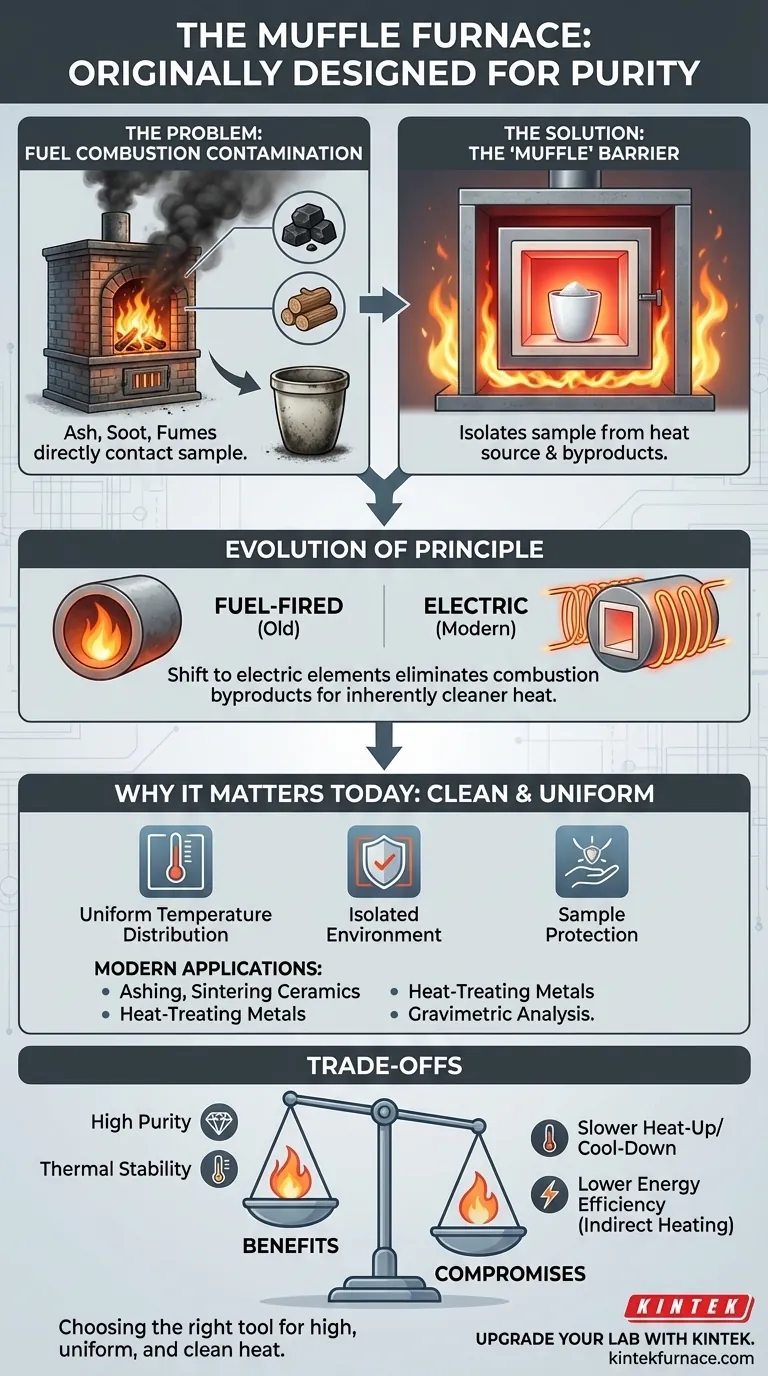

En esencia, el horno mufla se inventó para resolver un único y crítico problema: aislar una muestra de los subproductos del mismo combustible utilizado para calentarla. En las primeras aplicaciones a alta temperatura que dependían de la quema de carbón u otros combustibles, la muestra procesada corría un riesgo constante de contaminación por cenizas, hollín y vapores químicos. El horno mufla se diseñó para crear una barrera protectora, garantizando la pureza del material en su interior.

La característica distintiva de un horno mufla no es solo su capacidad para generar calor intenso, sino proporcionar calor limpio. Su diseño se basa en el principio fundamental de crear una barrera física —la "mufla"— que separa la cámara de proceso de la fuente de calor directa y de cualquier contaminante que esta produzca.

El problema original: Contaminación por combustión

Para entender el horno mufla, primero hay que comprender los desafíos del trabajo histórico a alta temperatura. El objetivo era alcanzar un calor intenso, pero los métodos eran inherentemente "sucios".

El desafío de las primeras fuentes de calor

Los primeros hornos industriales y de laboratorio generaban calor quemando materiales como carbón, coque o madera. Este proceso de combustión era eficaz para crear altas temperaturas, pero también era incontrolado y desordenado.

Contaminantes: Cenizas, hollín y vapores

Los subproductos directos de la combustión eran un problema significativo. Las partículas de ceniza, el carbono sin quemar (hollín) y varios vapores gaseosos inevitablemente entraban en contacto con cualquier material colocado directamente dentro del horno, alterando su composición química y pureza.

La "mufla" como solución

La solución fue construir un horno con una cámara interior, o "mufla", hecha de un material refractario que pudiera soportar temperaturas extremas. El combustible se quemaba fuera de esta cámara, calentando las paredes de la mufla. Luego, el calor se irradiaba a la cámara, calentando la muestra sin ningún contacto directo con la llama o sus gases de escape.

Cómo evolucionó el principio con la tecnología

Aunque el problema original era la contaminación por combustión, el principio central de aislamiento sigue siendo relevante incluso en los hornos modernos y tecnológicamente avanzados.

El cambio al calentamiento eléctrico

La mayoría de los hornos mufla contemporáneos utilizan elementos calefactores de resistencia eléctrica. Estas bobinas rodean el exterior de la cámara de la mufla, eliminando los subproductos de la combustión de los modelos antiguos alimentados por combustible. Esto hace que los hornos modernos sean inherentemente más limpios.

Por qué la mufla sigue siendo importante

Incluso con una fuente de calor eléctrica limpia, la cámara de la mufla es fundamental. Proporciona un entorno cerrado y estrictamente controlado que asegura una distribución uniforme de la temperatura alrededor de la muestra. También aísla la muestra de cualquier contaminante potencial en la atmósfera circundante del laboratorio y protege los elementos calefactores eléctricos de cualquier vapor o desgasificación producida por la propia muestra.

Aplicaciones modernas a alta temperatura

Esta combinación de calor alto, uniforme y limpio hace que el horno mufla sea esencial para muchos procesos hoy en día. Las aplicaciones comunes incluyen la calcinación de materiales orgánicos, la sinterización de cerámicas, el tratamiento térmico de metales y la realización de análisis gravimétricos donde la integridad de la muestra es primordial.

Comprender las compensaciones

El diseño del horno mufla es altamente especializado, lo que conlleva compensaciones operativas específicas que es importante reconocer.

Enfoque en el calor alto y continuo

Estos hornos están diseñados para aplicaciones a alta temperatura, operando típicamente desde varios cientos hasta bastante más de 1000 °C. No son eficientes ni adecuados para procesos a baja temperatura o de ciclo rápido.

El calentamiento indirecto significa una respuesta más lenta

Debido a que el calor debe saturar primero la cámara de la mufla antes de irradiar a la muestra, estos hornos generalmente tienen tasas de calentamiento y enfriamiento más lentas en comparación con los métodos de calentamiento directo. Esto proporciona una excelente estabilidad térmica, pero no es ideal para procesos que requieren cambios rápidos de temperatura.

Consideraciones sobre la eficiencia energética

La naturaleza indirecta del calentamiento puede ser menos eficiente energéticamente que el impacto directo de la llama u otros métodos. Se pierde calor en el proceso de saturar los materiales aislantes y de la mufla, un compromiso necesario para lograr el objetivo principal de la pureza del proceso.

Tomar la decisión correcta para su aplicación

Comprender el principio fundamental del horno mufla —la protección contra la contaminación— aclara su función y le ayuda a elegir la herramienta adecuada para sus necesidades de procesamiento térmico.

- Si su enfoque principal es la pureza de la muestra y evitar la contaminación: El horno mufla es el estándar definitivo, ya que todo su diseño se basa en el principio de aislamiento.

- Si su proceso implica calcinación, sinterización o tratamiento térmico de materiales sensibles: Un horno mufla eléctrico moderno proporciona la combinación necesaria de calor alto, uniforme y limpio requerida para resultados repetibles.

- Si su prioridad es el calentamiento rápido y la máxima eficiencia energética: Un horno de calentamiento directo podría ser más adecuado, pero solo si la posible contaminación de la fuente de calor no es una preocupación para su material.

Comprender su origen en la pureza revela su propósito fundamental en cualquier laboratorio o entorno industrial moderno.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Propósito inicial | Aislar muestras de subproductos de la combustión como cenizas y hollín para mantener la pureza. |

| Principio básico | Utiliza una barrera física (mufla) para separar la fuente de calor de la cámara de proceso. |

| Evolución | Cambió de combustible a calentamiento eléctrico para un funcionamiento más limpio y un mejor control. |

| Aplicaciones modernas | Calcinación, sinterización de cerámicas, tratamiento térmico de metales y análisis gravimétrico. |

| Compensaciones | Respuesta térmica más lenta y menor eficiencia energética debido al diseño de calentamiento indirecto. |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío, de atmósfera y sistemas CVD/PECVD adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza un rendimiento preciso para aplicaciones como la calcinación y la sinterización. ¡Contáctenos hoy para discutir cómo podemos mejorar la pureza y la eficiencia de sus muestras!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto