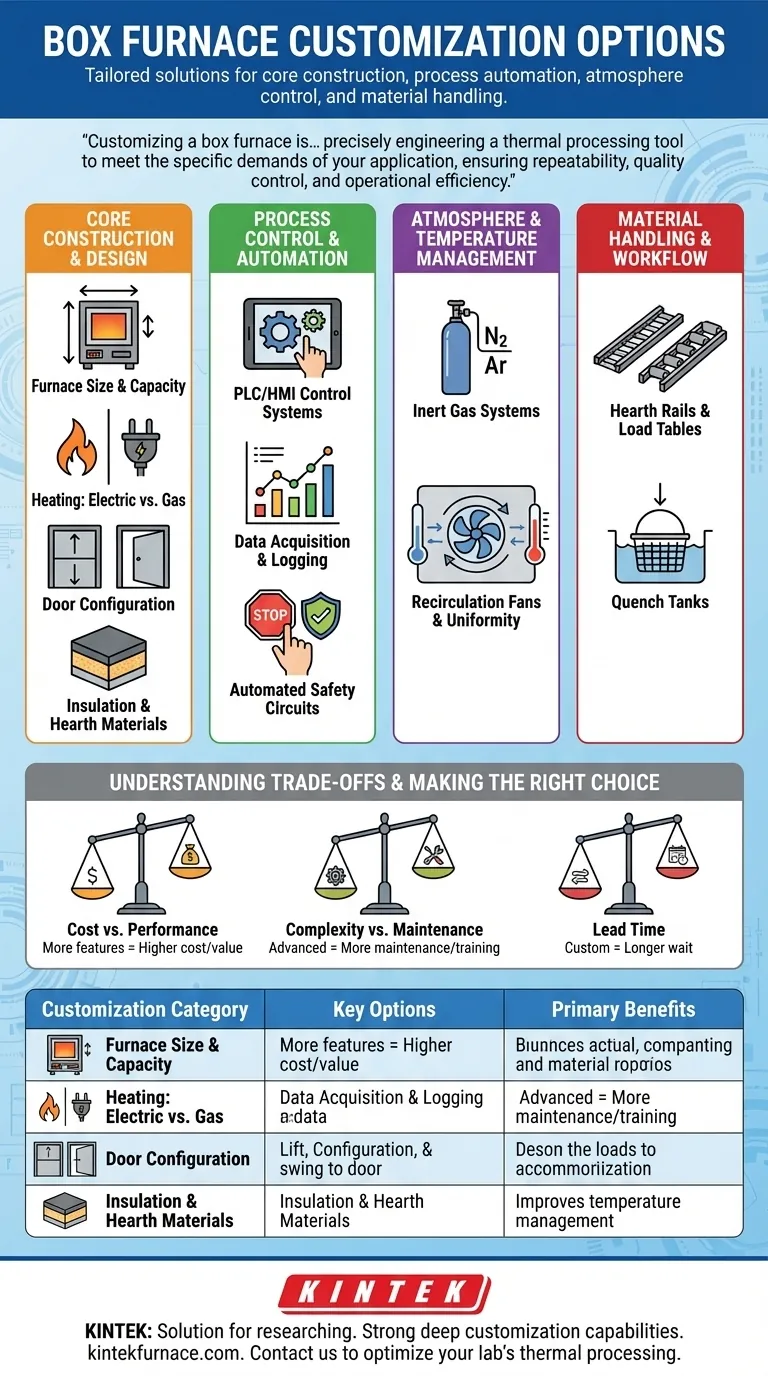

En resumen, las opciones de personalización de hornos de caja abarcan desde elecciones de construcción central hasta sistemas avanzados para automatización de procesos, control de atmósfera y manejo de materiales. Las opciones clave incluyen controladores lógicos programables (PLC) con interfaces hombre-máquina (HMI), sistemas de adquisición de datos, capacidades de gas inerte, ventiladores de recirculación para uniformidad de temperatura y manejo integrado de materiales como rieles de hogar y tanques de enfriamiento (quench).

Personalizar un horno de caja no se trata de añadir características por el simple hecho de hacerlo. Se trata de diseñar con precisión una herramienta de procesamiento térmico para satisfacer las demandas específicas de su aplicación, asegurando la repetibilidad, el control de calidad y la eficiencia operativa.

Opciones de diseño y construcción central

Antes de considerar los complementos, el diseño fundamental del horno debe coincidir con sus necesidades operativas. Estas decisiones iniciales tienen el impacto más significativo en el costo y la capacidad.

Tamaño y capacidad del horno

Las dimensiones internas de la cámara y la capacidad de carga son las especificaciones más básicas. Esto debe determinarse por el tamaño y el volumen de las piezas que pretende procesar en un lote típico.

Método de calentamiento: eléctrico vs. gas

Los hornos pueden calentarse con electricidad o gas natural. El calor eléctrico, controlado por un rectificador controlado por silicio (SCR), es estándar y proporciona un control de temperatura limpio y preciso. El calor a gas puede ofrecer ahorros en los costos operativos en algunas regiones, pero introduce diferentes subproductos de combustión.

Configuración de la puerta

El diseño de la puerta del horno influye en el acceso de carga y la retención del calor. Una puerta de elevación vertical es ideal para ahorrar espacio, mientras que una puerta abatible tradicional es mecánicamente más simple.

Aislamiento y materiales del hogar

Los hornos modernos utilizan aislamiento de alta densidad y eficiencia energética para minimizar la pérdida de calor. El hogar, que soporta la carga de trabajo, está típicamente hecho de materiales fundidos de alta resistencia, pero su composición puede personalizarse para pesos de carga específicos o compatibilidad química.

Control de proceso y automatización

Estos sistemas definen cómo interactúa usted con el horno y con qué precisión ejecuta un ciclo térmico. Son fundamentales para garantizar la repetibilidad y la trazabilidad del proceso.

Sistemas de control: PLC/HMI

Mientras que un horno estándar puede usar un temporizador electrónico simple, la actualización a un PLC/HMI proporciona automatización completa del proceso. Esto le permite programar, almacenar y ejecutar recetas complejas de múltiples pasos para rampas de temperatura, mantenimientos y enfriamiento controlado.

Adquisición y registro de datos

Para el control de calidad y la certificación, un sistema de adquisición de datos es esencial. Registra automáticamente la temperatura, el tiempo y otras variables del proceso, creando un registro permanente para cada lote que se puede exportar para su análisis.

Circuitos de seguridad y apagado automatizados

Más allá de una parada de emergencia estándar, puede especificar circuitos de apagado automático. Estos pueden programarse para apagar el horno de forma segura si se desvía de las tolerancias establecidas o si falla otro equipo auxiliar, protegiendo tanto el producto como el equipo.

Gestión de la atmósfera y la temperatura

Estas opciones controlan el ambiente dentro del horno, lo cual es crítico para procesar materiales sensibles.

Sistemas de gas inerte

Para aplicaciones como recocido o soldadura fuerte donde se debe evitar la oxidación, se requiere un sistema de gas inerte. Este sistema purga el oxígeno de la cámara y mantiene un ambiente de presión positiva utilizando gases como nitrógeno o argón.

Ventiladores de recirculación y uniformidad

Los hornos estándar dependen del calor radiante, lo que puede provocar variaciones de temperatura. Un ventilador de recirculación fuerza la convección, mejorando drásticamente la uniformidad de la temperatura en toda la cámara. Esto a menudo se especifica como una tolerancia, como +/- 5°C (10°F), y es crucial para obtener resultados consistentes en piezas grandes o cargas densas.

Manejo de materiales e integración del flujo de trabajo

Estas características están diseñadas para agilizar el proceso de carga y descarga, mejorando la seguridad y el rendimiento.

Rieles de hogar, mesas de carga y tanques de enfriamiento (quench)

Para cargas de trabajo pesadas, se pueden incorporar rieles de rodillos en el hogar en el suelo del horno. Estos se alinean con mesas de carga o carros de carga externos, simplificando la transferencia de material. Un tanque de enfriamiento (quench), a menudo integrado con la estación de carga/descarga, permite el enfriamiento rápido de las piezas como parte del proceso de tratamiento térmico.

Comprender las compensaciones

La elección de opciones de personalización implica equilibrar el rendimiento con la complejidad y el costo.

Costo vs. rendimiento

Cada opción, desde un PLC hasta un sistema de gas inerte, aumenta el costo de capital inicial. Debe sopesar el precio de la característica frente al valor tangible que proporciona, como tasas de desecho reducidas, consistencia mejorada o menores costos de mano de obra.

Complejidad vs. mantenimiento

Los sistemas avanzados requieren un mantenimiento y una capacitación del operador más sofisticados. Un horno completamente automatizado con un colector de gas inerte es una pieza de maquinaria más compleja que un horno de caja básico con un temporizador manual.

Plazo de entrega

Los hornos estándar, prediseñados, tienen los plazos de entrega más cortos. La personalización extensa requiere tiempo adicional de ingeniería y fabricación, lo que debe tenerse en cuenta en el cronograma de su proyecto.

Tomar la decisión correcta para su aplicación

Para seleccionar las opciones correctas, concéntrese en el objetivo principal de su proceso térmico.

- Si su enfoque principal es la producción de alto volumen y la repetibilidad: Priorice un PLC/HMI para la automatización y las opciones de manejo de materiales como los hogares de rodillos para reducir el tiempo de ciclo.

- Si su enfoque principal es el procesamiento de materiales sensibles o de alto valor: Invierta en un sistema de gas inerte para controlar la oxidación y ventiladores de recirculación para garantizar una estricta uniformidad de temperatura.

- Si su enfoque principal es el calentamiento de uso general con un presupuesto limitado: Una configuración de horno estándar con controles digitales básicos suele ser suficiente y proporciona el mejor valor.

En última instancia, las personalizaciones adecuadas transforman un horno genérico en una solución diseñada específicamente para su desafío particular de procesamiento térmico.

Tabla resumen:

| Categoría de personalización | Opciones clave | Beneficios principales |

|---|---|---|

| Control de proceso y automatización | PLC/HMI, Adquisición de datos | Mayor repetibilidad, trazabilidad, automatización |

| Atmósfera y temperatura | Sistemas de gas inerte, Ventiladores de recirculación | Control de oxidación, mejora de la uniformidad de la temperatura |

| Manejo de materiales | Rieles de hogar, Tanques de enfriamiento (quench) | Flujo de trabajo optimizado, mayor seguridad y rendimiento |

| Construcción central | Tamaño, Método de calentamiento, Tipo de puerta | Se adapta a las necesidades operativas, rentabilidad |

¿Listo para optimizar el procesamiento térmico de su laboratorio? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda. Ya sea que se dedique a la producción de alto volumen, manipule materiales sensibles o necesite calefacción de uso general, diseñaremos un horno de caja que garantice la repetibilidad, el control de calidad y la eficiencia operativa. Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones personalizadas pueden elevar sus experimentos.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros