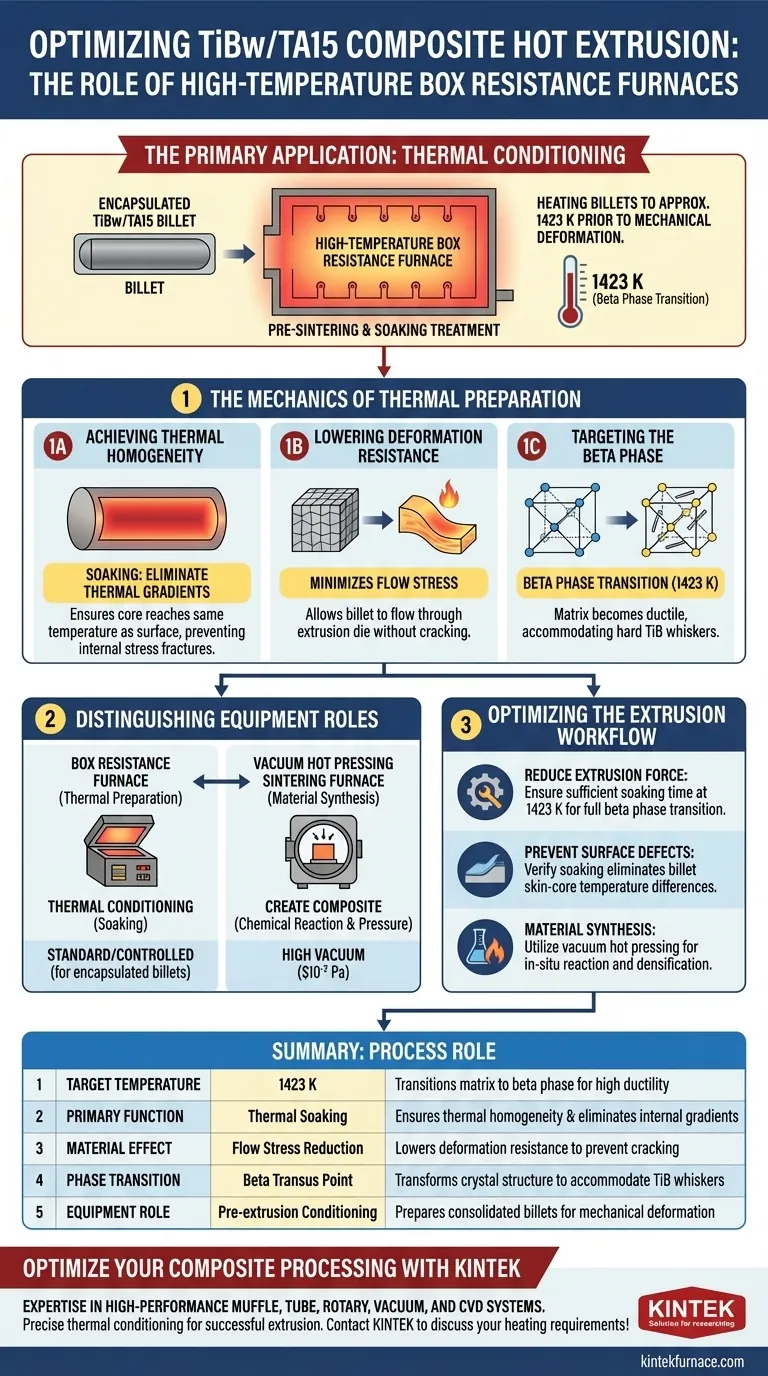

La aplicación principal de un horno de resistencia de caja de alta temperatura en este contexto es acondicionar térmicamente los tochos compuestos de TiBw/TA15 inmediatamente antes de la deformación mecánica. Específicamente, se utiliza para el tratamiento de pre-sinterización y remojo de los tochos encapsulados, calentándolos típicamente a aproximadamente 1423 K.

Idea Central El horno actúa como un ecualizador térmico, elevando la temperatura del tocho por encima de su punto de transición de fase beta. Este paso crítico minimiza la resistencia a la deformación del material, transformando el compuesto rígido en un estado maleable capaz de soportar las intensas fuerzas de cizallamiento de la extrusión en caliente.

La Mecánica de la Preparación Térmica

Logrando la Homogeneidad Térmica

El horno de resistencia de caja proporciona un entorno estable para el remojo de los tochos compuestos.

El remojo no es simplemente calentamiento; es el proceso de mantener el material a una temperatura específica hasta que se elimine el gradiente térmico.

Esto asegura que el núcleo del tocho alcance la misma temperatura que la superficie, evitando fracturas por estrés interno durante el procesamiento.

Reduciendo la Resistencia a la Deformación

El objetivo principal de esta etapa de calentamiento es preparar el material para el cambio de forma física.

Al calentar el compuesto de TiBw/TA15 a 1423 K, el horno reduce significativamente la tensión de fluencia del material.

Esta reducción de resistencia permite que el tocho fluya a través de la matriz de extrusión sin agrietarse o detener la maquinaria.

Apuntando a la Fase Beta

La temperatura específica de 1423 K se elige para llevar la matriz de titanio por encima de su punto de transición de fase beta.

En la fase beta, la estructura cristalina de la aleación de titanio cambia, volviéndose significativamente más dúctil.

Esta transformación de fase es esencial para acomodar las duras plaquetas de TiB (refuerzos) dentro de la matriz más blanda durante el flujo de extrusión.

Distinguir los Roles del Equipo

Precalentamiento vs. Consolidación

Es vital distinguir el papel del horno de resistencia de caja del de un horno de sinterización por prensado en caliente al vacío.

El horno de vacío (mencionado en datos suplementarios) se utiliza antes en el ciclo de vida para *crear* el compuesto a través de reacciones químicas y presión (por ejemplo, 1473 K, 25 MPa).

En contraste, el horno de resistencia de caja no genera la fase de refuerzo ni aplica presión; es puramente una herramienta de preparación térmica para un tocho ya consolidado.

Diferencias de Atmósfera y Presión

El horno de vacío opera a alto vacío ($10^{-2}$ Pa) para prevenir la oxidación durante el largo proceso de sinterización.

El horno de resistencia de caja descrito aquí se enfoca en calentar tochos encapsulados.

Debido a que los tochos están encapsulados, el horno no requiere necesariamente el entorno de alto vacío utilizado durante la fase de sinterización inicial.

Optimizando el Flujo de Trabajo de Extrusión

Para garantizar perfiles de TiBw/TA15 de la más alta calidad, debe aplicar el tratamiento térmico correcto según su etapa de procesamiento.

- Si su enfoque principal es reducir la fuerza de extrusión: Asegúrese de que el horno de resistencia de caja mantenga el tocho a 1423 K el tiempo suficiente para que la matriz transicione completamente a la fase beta.

- Si su enfoque principal es prevenir defectos superficiales: Verifique que el período de "remojo" sea suficiente para eliminar cualquier diferencia de temperatura entre la piel y el núcleo del tocho.

- Si su enfoque principal es la síntesis de materiales: No confíe en el horno de caja; utilice el prensado en caliente al vacío para facilitar la reacción in situ y la densificación.

El remojo térmico adecuado transforma el compuesto de un sólido quebradizo a un material trabajable, sirviendo como la puerta de entrada esencial para una extrusión en caliente exitosa.

Tabla Resumen:

| Característica del Proceso | Especificación / Detalle | Rol en la Extrusión de TiBw/TA15 |

|---|---|---|

| Temperatura Objetivo | 1423 K | Transiciona la matriz a fase beta para alta ductilidad |

| Función Principal | Remojo Térmico | Asegura la homogeneidad térmica y elimina gradientes internos |

| Efecto en el Material | Reducción de la Tensión de Fluencia | Disminuye la resistencia a la deformación para prevenir grietas |

| Transición de Fase | Punto de Transición Beta | Transforma la estructura cristalina para acomodar plaquetas de TiB |

| Rol del Equipo | Acondicionamiento Pre-extrusión | Prepara tochos consolidados para la deformación mecánica |

Optimice su Procesamiento de Compuestos con KINTEK

El acondicionamiento térmico preciso es la diferencia entre una extrusión exitosa y un tocho fracturado. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la industria aeroespacial y la ciencia de materiales.

Nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad y precisión térmica requeridas para el remojo en fase beta y la pre-sinterización de compuestos avanzados de TiBw/TA15. Ya sea que necesite un horno de resistencia de caja estándar o un sistema totalmente personalizable adaptado a sus necesidades de investigación únicas, KINTEK ofrece la confiabilidad que su laboratorio merece.

¿Listo para mejorar las propiedades de sus materiales y la eficiencia de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de calentamiento!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel de los hornos mufla en la preparación del catalizador CaMnO3? Pretratamiento térmico de precisión maestra

- ¿Cómo facilitan los hornos de resistencia de caja el proceso de revenido para el acero para resortes 60Si2CrV templado? Temple de precisión

- ¿Cuál es el uso de un horno mufla en un laboratorio? Lograr transformaciones precisas a alta temperatura

- ¿Cuáles son las aplicaciones industriales comunes de los hornos mufla? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Qué precauciones se deben tomar al colocar objetos en el horno mufla? Garantice la seguridad y precisión en operaciones a alta temperatura

- Aplicaciones Industriales de Hornos de Alta Temperatura para el Análisis de Biocarbón: Control de Precisión y Eficiencia

- ¿Qué es la sinterización y cómo se utiliza un horno mufla en este proceso? Desbloquea la precisión en la unión de materiales

- ¿Qué papel juega un horno mufla en la pirólisis de un solo paso del carbono de quitosano magnético? Síntesis Simplificada