En esencia, un horno de crisol minimiza la oxidación creando múltiples capas de separación entre el metal fundido y el oxígeno atmosférico. El diseño se basa en la contención física dentro del crisol, métodos de calentamiento indirecto que evitan el contacto con los gases de combustión y la capacidad de controlar la atmósfera directamente sobre el baño utilizando cubiertas, fundentes o gases protectores.

La conclusión clave es que los hornos de crisol no utilizan un único truco para prevenir la oxidación. En cambio, emplean una combinación de barreras físicas y control atmosférico, lo que los convierte en una solución altamente efectiva y adaptable para preservar la calidad del metal durante la fusión.

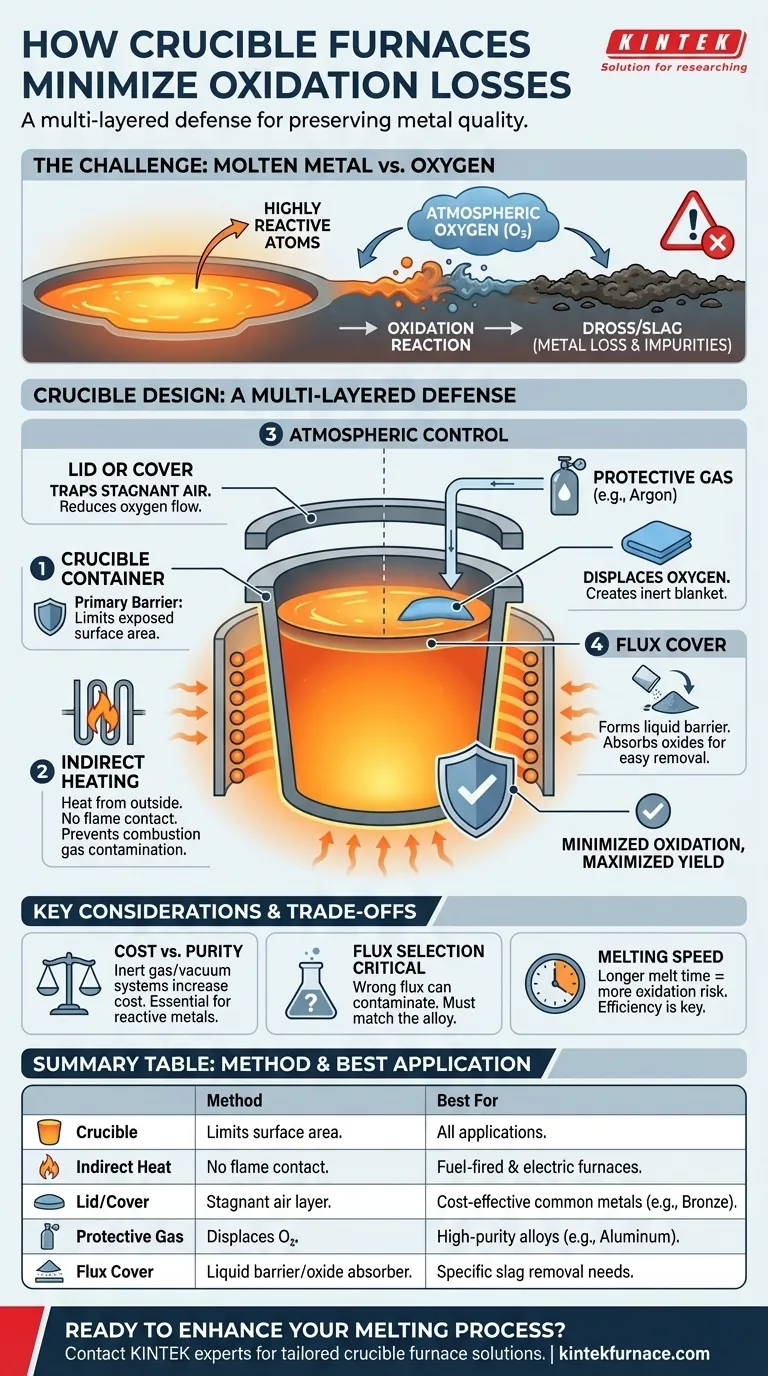

El desafío fundamental: metal fundido frente a oxígeno

Cuando el metal se calienta hasta su punto de fusión, sus átomos se vuelven altamente energizados y móviles. Esto hace que el metal líquido sea extremadamente reactivo con el oxígeno del aire circundante.

El problema de la oxidación

Esta reacción, conocida como oxidación, forma óxidos metálicos. Estos óxidos se manifiestan como cascarilla o escoria, lo que representa una pérdida directa de metal valioso, reduce el rendimiento general e introduce impurezas que degradan la calidad de la fundición final.

El objetivo del diseño del horno

Por lo tanto, un objetivo principal de cualquier horno de fusión eficaz es limitar la cantidad de oxígeno que puede llegar al metal o reducir el tiempo que el metal permanece expuesto a él.

Cómo el diseño del crisol proporciona una defensa de múltiples capas

Los hornos de crisol son efectivos porque incorporan inherentemente varios principios de diseño que trabajan juntos para combatir la oxidación.

El crisol como barrera primaria

La defensa más básica es el propio crisol. Al contener el metal, limita naturalmente el área superficial del baño que está expuesta a la atmósfera. A diferencia de un horno de solera abierta grande, el área superficial del baño se restringe al diámetro del crisol.

Calentamiento indirecto: mantener alejados los contaminantes

Una característica de diseño crítica es el calentamiento indirecto. Tanto en los modelos alimentados por combustible como en los de resistencia eléctrica, la fuente de calor se aplica al exterior del crisol.

El metal fundido nunca entra en contacto directo con la llama o los elementos calefactores. Esto evita que los contaminantes del proceso de combustión (en hornos alimentados por combustible) se introduzcan en el baño y reaccionen con el metal.

Control atmosférico: desplazamiento del oxígeno

El método más activo para prevenir la oxidación es gestionar la atmósfera directamente sobre el baño.

Una simple tapa o cubierta colocada sobre el crisol atrapa el calor y crea una capa de aire más estable y estancada, reduciendo el flujo libre de oxígeno a la superficie del metal.

Para aleaciones más sensibles, se puede bombear un gas protector o inerte (como argón o nitrógeno) al espacio sobre el baño. Esto desplaza físicamente el oxígeno, creando una manta de gas no reactivo que protege el metal.

El papel de los fundentes protectores

Una cubierta de fundente es otra herramienta poderosa. Se añade una capa de un compuesto químico específico, o fundente, a la parte superior del metal fundido.

Este fundente se funde para formar una manta líquida que actúa como barrera física contra el oxígeno. También cumple un propósito secundario al reaccionar y absorber cualquier óxido o impureza que se forme, permitiendo que se retiren fácilmente.

Comprender las compensaciones

Aunque son efectivos, estos métodos de protección conllevan sus propias consideraciones.

Costo frente a pureza

La implementación de un sistema completo de gas inerte o vacío aumenta significativamente el costo y la complejidad operativa del horno. Esto se reserva típicamente para aplicaciones que involucran metales altamente reactivos (como aluminio o titanio) o donde la pureza absoluta no es negociable.

La selección del fundente es crítica

Usar el fundente incorrecto puede ser peor que no usar ningún fundente. Un fundente mal seleccionado puede no proteger el metal, o incluso puede introducir elementos químicos no deseados en el baño, contaminando la aleación.

Velocidad de fusión

Cuanto más tiempo permanezca fundido el metal, más oportunidad tendrá de oxidarse. Un horno ineficiente o de tamaño insuficiente que tarde demasiado en fundir la carga aumentará el riesgo de oxidación, incluso con otras medidas de protección implementadas.

Tomar la decisión correcta para su objetivo

El método que elija depende completamente del metal que esté fundiendo y del resultado deseado.

- Si su enfoque principal es la rentabilidad para metales comunes como el bronce: Una tapa bien ajustada y una cubierta de fundente seleccionada correctamente proporcionan una excelente protección.

- Si su enfoque principal son las aleaciones de aluminio de alta pureza: Un horno eléctrico combinado con una cubierta de gas argón es el enfoque estándar de la industria.

- Si su enfoque principal es la fusión de pequeños lotes de metales preciosos: Un horno de crisol de inducción o resistencia eléctrica sellado ofrece el ambiente más limpio y controlado.

Al comprender estas capas de defensa, puede seleccionar la combinación correcta de herramientas para garantizar el máximo rendimiento y calidad de su baño.

Tabla de resumen:

| Método | Cómo minimiza la oxidación | Mejor para |

|---|---|---|

| Contenedor de crisol | Limita el área superficial expuesta del baño. | Todas las aplicaciones. |

| Calentamiento indirecto | Evita el contacto con la llama/gases de combustión. | Hornos alimentados por combustible y eléctricos. |

| Tapa o cubierta | Crea una capa de aire estancada, reduciendo el flujo de oxígeno. | Fusión rentable de metales comunes. |

| Gas protector | Desplaza el oxígeno con una manta inerte (p. ej., Argón). | Aleaciones de alta pureza, metales reactivos como el aluminio. |

| Cubierta de fundente | Forma una barrera líquida que absorbe los óxidos. | Aplicaciones donde se necesita la eliminación de escoria específica. |

Maximice el rendimiento de su metal y logre una pureza superior con un horno adaptado a su aleación y necesidades de proceso específicas.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de crisol, mufla, tubo y vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación o producción.

¿Listo para minimizar las pérdidas por oxidación y mejorar su proceso de fusión? Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución de horno de crisol ideal para su laboratorio o fundición.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas