En esencia, un horno mufla soporta operaciones de atmósfera controlada utilizando su cámara interior, la "mufla", para crear una barrera física entre la carga de trabajo y los elementos calefactores del horno. Esta separación fundamental permite establecer un entorno sellado y controlado alrededor de la muestra, libre de la contaminación y la reactividad de los elementos calefactores y del aire exterior.

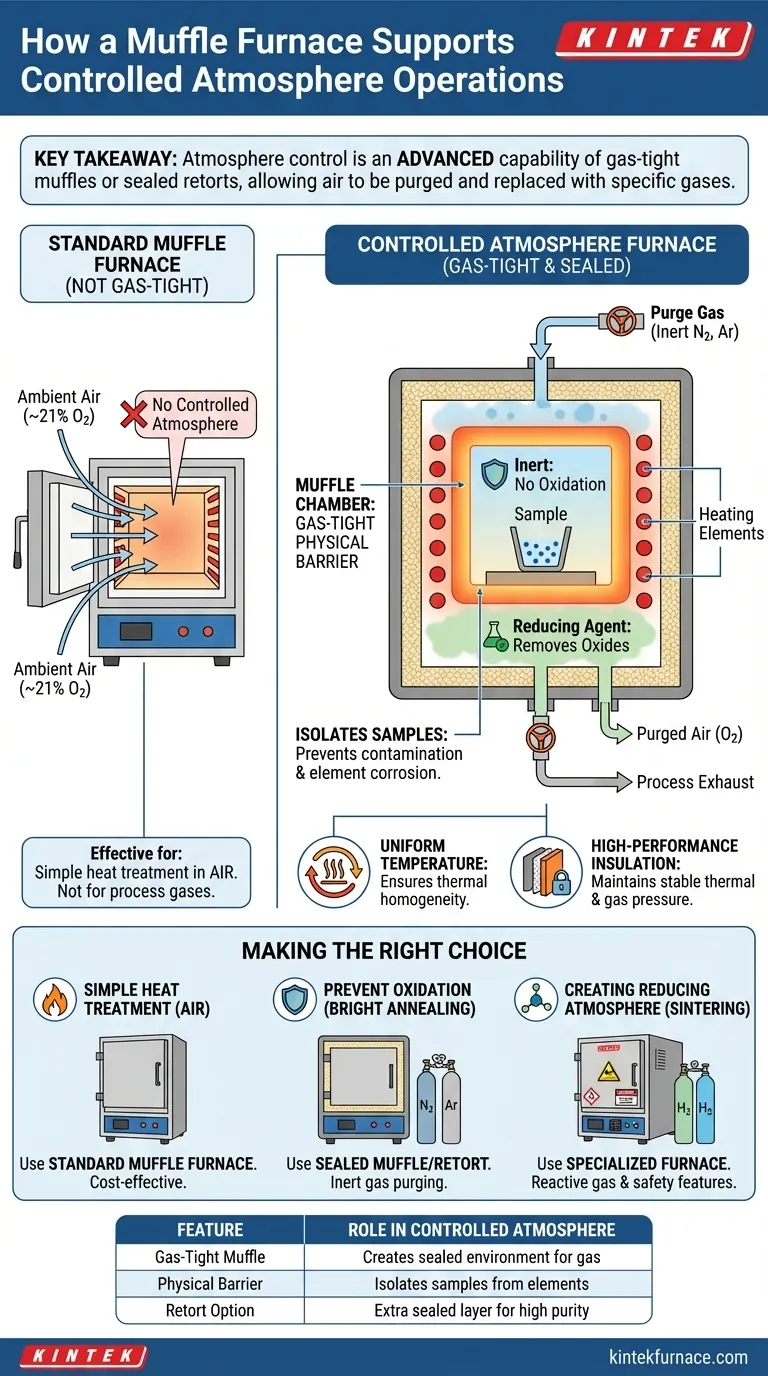

La conclusión clave es que el control de la atmósfera en un horno mufla no es una característica inherente de todos los modelos. Es una capacidad avanzada habilitada por una mufla hermética o un retortín interno sellado, que permite purgar el aire ambiente y reemplazarlo con un entorno de gas específico y puro.

El Papel Central de la Cámara de Mufla

El diseño de la mufla es la base sobre la que se construye todo el control de la atmósfera. Cumple varias funciones críticas simultáneamente.

Una Barrera Física Contra la Contaminación

La mufla es una cámara aislada hecha de un material no reactivo, generalmente una cerámica duradera como la alúmina. Esto aísla las muestras de los elementos calefactores.

Esta separación evita que el gas de proceso (por ejemplo, nitrógeno, argón o hidrógeno) corroa los elementos calefactores y, a su vez, evita que cualquier partícula desprendida por los elementos contamine las muestras.

Creación de un Volumen Sellable

Para un verdadero control de la atmósfera, la cámara de la mufla debe estar diseñada para ser hermética. Esto permite los dos pasos más críticos del proceso.

Primero, se puede eliminar el aire ambiente (que contiene aproximadamente un 21% de oxígeno reactivo), generalmente purgando con un gas inerte. Segundo, el gas de proceso deseado o la mezcla de gases se puede introducir y mantener a una presión y caudal específicos.

Habilitación de Atmósferas Gaseosas Específicas

Una vez sellada y purgada, la cámara se puede llenar con gases como nitrógeno o argón para crear una atmósfera inerte que previene la oxidación.

Para otros procesos, se puede utilizar un gas reactivo como el hidrógeno para crear una atmósfera "reductora", que elimina activamente los óxidos de la superficie de un material.

Características de Soporte para un Proceso Estable

Aunque la mufla sellada es el componente principal, otras características del horno son esenciales para que la atmósfera controlada sea efectiva y repetible.

Distribución Uniforme de la Temperatura

Una atmósfera controlada solo es útil si la temperatura también se controla con precisión. La geometría y el material de la mufla están diseñados para absorber el calor de los elementos y irradiarlo uniformemente por toda la cámara.

Esta homogeneidad térmica es fundamental para procesos sensibles como el recocido, el revenido y la sinterización, asegurando que toda la pieza reciba el mismo tratamiento.

Aislamiento de Alto Rendimiento

El aislamiento avanzado hace más que solo ahorrar energía. Al minimizar la pérdida de calor, crea un entorno térmico altamente estable dentro del horno.

Esta estabilidad facilita el mantenimiento tanto de una temperatura constante como de una presión de gas constante, lo cual es vital para lograr resultados repetibles y de alta calidad.

Comprender las Compensaciones: Hornos Estándar vs. Hornos de Atmósfera

Es un error común y costoso asumir que cualquier horno mufla puede manejar atmósferas controladas. La distinción entre modelos es crítica.

No Todos los Hornos Mufla Son Iguales

Un horno mufla estándar de nivel de entrada proporciona separación térmica, pero no es hermético. Está diseñado para operar solo en aire. Intentar hacer pasar gases de proceso a través de él será ineficaz y potencialmente peligroso.

El Papel del Retortín

Para las aplicaciones de mayor pureza, muchos hornos de atmósfera utilizan un recipiente sellado llamado retortín que se coloca dentro de la cámara de la mufla.

Este retortín, a menudo hecho de una aleación metálica o cuarzo, actúa como un contenedor perfectamente sellado para la carga de trabajo y el gas de proceso, proporcionando una capa adicional de control y pureza.

Seguridad y Compatibilidad de Materiales

La introducción de gases de proceso, especialmente inflamables como el hidrógeno, requiere un horno diseñado específicamente para ese propósito. Estos sistemas incluyen enclavamientos de seguridad, accesorios de gas estancos y materiales que no se degradarán al exponerse al gas específico a altas temperaturas.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el equipo correcto, primero debe definir su objetivo de proceso.

- Si su enfoque principal es el tratamiento térmico simple al aire: Un horno mufla estándar es perfectamente suficiente y rentable.

- Si su enfoque principal es prevenir la oxidación (por ejemplo, recocido brillante): Necesita un horno con una mufla o retortín sellado, completo con puertos de entrada/salida de gas para purgar con gases inertes como nitrógeno o argón.

- Si su enfoque principal es crear una atmósfera reductora (por ejemplo, sinterización): Debe utilizar un horno especializado clasificado para gases reactivos como el hidrógeno, que incluye características obligatorias de seguridad y compatibilidad de materiales.

En última instancia, comprender la distinción entre una mufla básica y un sistema verdaderamente capaz de atmósfera es la clave para lograr un proceso térmico exitoso.

Tabla Resumen:

| Característica | Función en Atmósfera Controlada |

|---|---|

| Mufla Hermética | Crea un entorno sellado para purgar el aire e introducir gases de proceso como nitrógeno o hidrógeno |

| Barrera Física | Aísla las muestras de los elementos calefactores para prevenir la contaminación y la corrosión |

| Temperatura Uniforme | Asegura una distribución uniforme del calor para resultados consistentes en procesos como el recocido |

| Aislamiento de Alto Rendimiento | Mantiene condiciones estables de presión térmica y de gas para la repetibilidad |

| Opción de Retortín | Proporciona una capa sellada adicional para aplicaciones de alta pureza con gases reactivos |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para atmósferas inertes, entornos reductores o características de seguridad especializadas. No comprometa la pureza y la precisión: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos e impulsar el éxito.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior