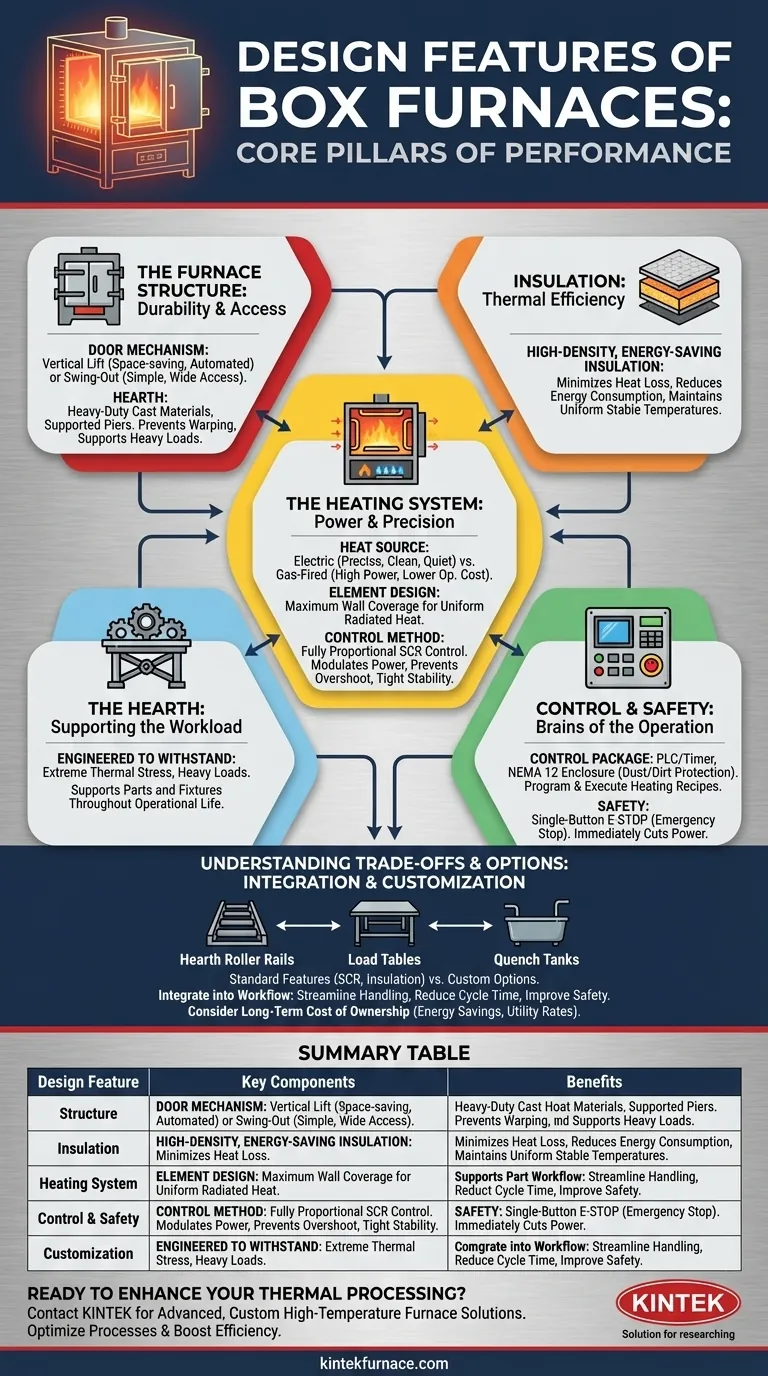

En su esencia, los hornos de caja se diseñan en torno a cinco pilares fundamentales. Estos incluyen la estructura física para el acceso y la durabilidad, el aislamiento para la eficiencia térmica, el sistema de calefacción para la potencia y la uniformidad, el solera para el soporte de carga y el sistema de control para la precisión y la seguridad. Aunque existen muchas configuraciones, estos componentes centrales definen las capacidades y el rendimiento del horno en cualquier entorno industrial.

Si bien la lista de características parece sencilla, el verdadero desafío de diseño radica en equilibrar la durabilidad, la uniformidad de la temperatura y la eficiencia operativa. Cada componente, desde el mecanismo de la puerta hasta el sistema de control, representa una decisión crítica que impacta directamente la idoneidad del horno para una aplicación específica de tratamiento térmico.

La estructura del horno: durabilidad y acceso

La construcción física de un horno de caja determina su vida útil, facilidad de uso y capacidad de integración en una línea de producción.

Mecanismo de la puerta: la puerta de entrada a su proceso

La puerta es el componente más utilizado. Los dos diseños principales son elevación vertical y abatible.

Las puertas de elevación vertical son ideales para ahorrar espacio en el suelo y a menudo se prefieren para procesos automatizados de carga y descarga. Las puertas abatibles son mecánicamente más simples y pueden proporcionar un acceso más amplio y sin obstáculos a la cámara.

Aislamiento: la clave de la eficiencia térmica

Los hornos modernos utilizan aislamiento de alta densidad y ahorro de energía. Esto no es solo una característica de ahorro de costos; es fundamental para el rendimiento.

Un aislamiento superior minimiza la pérdida de calor al ambiente circundante, lo que reduce directamente el consumo de energía. Más importante aún, ayuda a mantener temperaturas estables y uniformes dentro de la cámara, un factor crucial para obtener resultados de proceso consistentes.

El solera: soporte de la carga de trabajo

El piso del horno, o solera, está diseñado para soportar tensiones térmicas extremas y cargas pesadas. Generalmente está construido con materiales fundidos de alta resistencia y soportado por robustos pilares.

Esta construcción evita la deformación, el agrietamiento o el hundimiento durante miles de ciclos térmicos, asegurando una plataforma estable para las piezas y accesorios durante toda la vida útil del horno.

El sistema de calefacción: potencia y precisión

El sistema de calefacción es el corazón del horno, responsable de suministrar energía térmica de forma precisa y uniforme.

Fuente de calor: gas vs. eléctrica

Los hornos de caja pueden calentarse mediante sistemas de gas o eléctricos totalmente proporcionales.

Los hornos eléctricos, que utilizan elementos calefactores, ofrecen una precisión de temperatura excepcional, un ambiente de funcionamiento limpio y un funcionamiento silencioso. Los hornos de gas a menudo pueden ofrecer más potencia a un costo operativo más bajo (dependiendo de los precios de los servicios públicos) y son excelentes para cámaras más grandes.

Diseño del elemento: asegurando una temperatura uniforme

En los hornos eléctricos, la ubicación de los elementos calefactores es fundamental. El objetivo es lograr una máxima cobertura de la pared para irradiar calor uniformemente por toda la cámara.

Un diseño deficiente de los elementos crea puntos calientes y fríos, lo que conduce a propiedades metalúrgicas inconsistentes en las piezas procesadas. Un sistema bien diseñado garantiza que cada pieza de la carga de trabajo reciba el mismo tratamiento térmico.

Método de control: Control Proporcional y SCR

El término control "totalmente proporcional" es clave. A diferencia de un simple termostato de encendido/apagado, este sistema modula continuamente la potencia de salida.

Esto a menudo se logra utilizando un Rectificador Controlado de Silicio (SCR), que ajusta finamente el voltaje a los elementos calefactores. Este método evita el sobrecalentamiento de la temperatura y proporciona la estabilidad ajustada necesaria para procesos térmicos sensibles.

Control y seguridad: la inteligencia de la operación

El sistema de control rige cada aspecto del funcionamiento del horno, garantizando la repetibilidad, la seguridad y la integración.

El paquete de control: repetibilidad y supervisión

Un paquete de control de última generación suele incluir un temporizador electrónico multifunción o un controlador lógico programable (PLC). Estos sistemas permiten a los operadores programar, guardar y ejecutar recetas de calentamiento complejas con alta repetibilidad.

Estos componentes están alojados en un panel de control NEMA 12, que es una caja industrial diseñada para proteger los componentes electrónicos sensibles del polvo, la suciedad y los líquidos no corrosivos que gotean.

Mecanismos de seguridad: protección del personal y el equipo

La seguridad es primordial en equipos de alta temperatura. Un botón de parada de emergencia (E-stop) de un solo botón es una característica estándar e innegociable que corta inmediatamente la energía al sistema de calefacción en caso de emergencia.

Comprensión de las compensaciones y las opciones

Un horno de caja estándar proporciona una base funcional, pero su verdadero valor se logra mediante la personalización para un flujo de trabajo específico.

Características estándar vs. opciones personalizadas

Las especificaciones estándar, como el control SCR y el aislamiento de alta densidad, forman la base de un horno de calidad. Sin embargo, las características opcionales son las que adaptan la máquina a su proceso.

Integración del horno en su flujo de trabajo

Opciones como rieles de rodillos de solera, mesas de carga y tanques de enfriamiento adyacentes no son accesorios; son componentes del sistema.

Estas adiciones transforman un horno independiente en una celda de tratamiento térmico integrada, optimizando la manipulación de materiales, reduciendo el tiempo de ciclo y mejorando la seguridad y ergonomía del operador.

El verdadero costo de propiedad

Al seleccionar las características, considere las implicaciones a largo plazo. La mejora del aislamiento puede aumentar el precio inicial, pero puede amortizarse con el ahorro de energía. La elección entre gas y electricidad tiene un impacto profundo en los costos de servicios públicos mensuales.

Tomar la decisión correcta para su objetivo

La selección de las características adecuadas depende totalmente de sus prioridades operativas.

- Si su enfoque principal es la precisión y repetibilidad del proceso: Examine el paquete de control, el uso del control de potencia SCR y la disposición de los elementos calefactores para una máxima uniformidad.

- Si su enfoque principal es la producción de gran volumen y la automatización: Priorice una puerta de elevación vertical y opciones de integración como rieles de rodillos de solera y mesas de carga automatizadas.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Invierta en el aislamiento de la más alta calidad y analice cuidadosamente la relación costo-beneficio del calentamiento a gas versus eléctrico según sus tarifas de servicios públicos locales.

Comprender estos principios de diseño le permite seleccionar no solo un horno, sino una solución adaptada a sus necesidades específicas de procesamiento térmico.

Tabla resumen:

| Característica de diseño | Componentes clave | Beneficios |

|---|---|---|

| Estructura | Puertas de elevación vertical o abatibles, solera de alta resistencia | Durabilidad, fácil acceso, soporte de carga estable |

| Aislamiento | Materiales de alta densidad | Eficiencia energética, temperatura uniforme, reducción de la pérdida de calor |

| Sistema de Calefacción | Elementos eléctricos o de gas, control SCR | Temperatura precisa, opciones de potencia, resultados consistentes |

| Control y Seguridad | PLC, panel NEMA 12, parada de emergencia | Repetibilidad, seguridad, integración con flujos de trabajo |

| Personalización | Rieles de rodillos, mesas de carga, tanques de enfriamiento | Automatización mejorada, tiempo de ciclo reducido, manejo ergonómico |

¿Listo para mejorar su procesamiento térmico con un horno de caja personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico y aumentar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?