En esencia, las especificaciones técnicas de un horno de caja describen una cámara robusta y aislada diseñada para el procesamiento por lotes a alta temperatura. Los modelos estándar cuentan con una construcción de alta resistencia, aislamiento de fibra cerámica de alta eficiencia y controles de calentamiento precisos, que generalmente utilizan quemadores de gas o elementos eléctricos con control SCR. Los componentes clave incluyen un panel de control NEMA 12 montado en la máquina, controladores de temperatura basados en microprocesador y características de seguridad como un botón de parada de emergencia.

Un horno de caja se entiende mejor no como un producto único, sino como una plataforma de procesamiento térmico configurable. Si bien las características estándar garantizan la durabilidad y la operación básica, las especificaciones opcionales para la automatización, el control de atmósfera y la uniformidad de temperatura son las que realmente definen su capacidad para una aplicación industrial o de investigación específica.

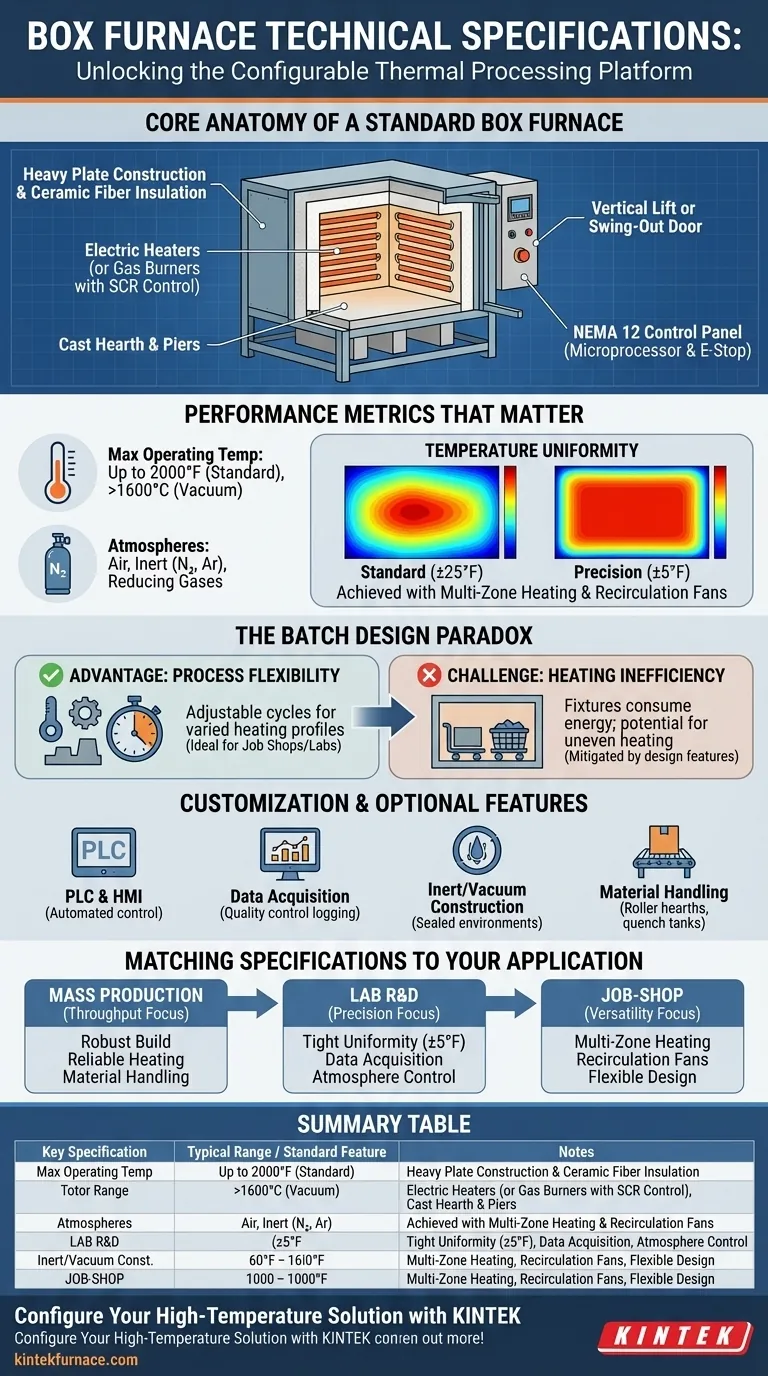

Componentes Principales de un Horno de Caja Estándar

Un horno de caja estándar se basa en un conjunto de características de diseño probadas que garantizan la fiabilidad, la seguridad y la eficiencia energética para una amplia gama de aplicaciones.

Integridad Estructural y Aislamiento

La base de un horno de caja es su construcción de placas de alta resistencia, diseñada para soportar cargas pesadas y resistir ciclos térmicos durante muchos años.

Esta estructura está revestida con aislamiento de fibra cerámica de alta densidad y eficiencia energética. Este material minimiza la pérdida de calor, lo que mejora el consumo de energía y permite que el horno alcance y mantenga altas temperaturas de manera efectiva.

A menudo se incluyen bases y pilares de fundición de alta resistencia para proporcionar una superficie estable y duradera para colocar las piezas de trabajo directamente en la cámara de calentamiento.

Sistema de Calentamiento y Control

Los hornos están disponibles en versiones de gas y eléctricas. Los modelos de gas están equipados con equipos de seguridad para quemadores, mientras que las versiones eléctricas utilizan calentadores dispuestos para una cobertura máxima.

El calentamiento se gestiona mediante controles totalmente proporcionales. Para los modelos eléctricos, este es típicamente un control SCR (Rectificador Controlado de Silicio), que proporciona una modulación de potencia precisa para una gestión estable de la temperatura.

Panel de Control y Seguridad

Las operaciones se gestionan desde un panel de control NEMA 12 montado en la máquina, que protege los componentes electrónicos del polvo y la humedad en un entorno industrial.

Los controles estándar incluyen controladores de temperatura basados en microprocesador tanto para la cámara de calentamiento principal como un controlador de límite alto separado para evitar el sobrecalentamiento.

Las características de seguridad esenciales incluyen un botón de parada de emergencia para un apagado inmediato y un temporizador electrónico multifunción, a menudo con un indicador de fin de ciclo.

Carga y Acceso

La carga y descarga de productos se facilita mediante una puerta de elevación vertical o una puerta abatible. Una puerta de elevación vertical eléctrica es una característica estándar común.

La carga se realiza típicamente de forma manual, a menudo utilizando equipos como una carretilla elevadora o un sistema de rodillos.

Métricas de Rendimiento Importantes

Más allá de los componentes físicos, el valor real de un horno se define por sus capacidades de rendimiento, particularmente su rango de temperatura y uniformidad.

Temperatura de Operación y Atmósfera

La mayoría de los hornos de caja estándar están clasificados para temperaturas de hasta 2000 °F (aprox. 1093 °C). Los modelos especializados, como los hornos de vacío, pueden alcanzar temperaturas mucho más altas, a menudo superando los 1600 °C.

Pueden diseñarse para operar en diversas atmósferas, incluyendo aire estándar, gases inertes (como nitrógeno o argón) o gases reductores, según los requisitos del proceso.

Uniformidad de Temperatura

La uniformidad de temperatura mide la consistencia de la temperatura en toda la cámara de calentamiento. Esta es una especificación crítica para el control de calidad.

La uniformidad estándar es típicamente de ±25 °F. Sin embargo, para procesos que requieren mayor precisión, como en investigación de laboratorio o aeroespacial, los hornos pueden configurarse para uniformidades de hasta ±5 °F.

Lograr una uniformidad ajustada a menudo implica características opcionales como tecnología de calentamiento multizona o ventiladores de recirculación para garantizar una distribución uniforme del calor.

Comprender las Compensaciones de un Diseño por Lotes

Los hornos de caja son un tipo de horno por lotes, un diseño que conlleva ventajas y desafíos distintos que debe considerar.

La Ventaja: Flexibilidad del Proceso

El principal beneficio de un horno por lotes es su flexibilidad. La temperatura y la duración del ciclo se pueden ajustar para cada lote individual.

Esto los hace ideales para talleres de reparación o laboratorios que manejan piezas que requieren una amplia gama de perfiles de calentamiento diferentes.

El Desafío: Ineficiencia de Calentamiento

Una desventaja notable es que todo lo que se coloca dentro del horno, incluidos los accesorios como carros, cestas o bandejas, también debe calentarse. Esto consume energía adicional con cada ciclo.

Además, las piezas ubicadas más cerca de la fuente de calor se calentarán más rápido que las del centro de la carga. Esto puede resultar en un calentamiento desigual a menos que el horno esté específicamente diseñado con características para mitigarlo.

Personalización y Características Opcionales

Las características opcionales le permiten adaptar un horno de caja a una tarea altamente específica, pasando de una herramienta de propósito general a un equipo industrial especializado.

Control Avanzado de Procesos

Para ciclos automatizados y repetibles, los hornos pueden equiparse con un PLC (Controlador Lógico Programable) e HMI (Interfaz Hombre-Máquina).

Se pueden integrar sistemas de adquisición de datos para registrar variables del proceso para control de calidad, análisis y certificación. Un circuito de apagado automático es otra opción común para la operación desatendida.

Entornos Especializados

Para procesos sensibles al oxígeno, la construcción con gas inerte proporciona una cámara sellada con los puertos y sistemas necesarios para mantener una atmósfera específica.

Los hornos de cámara de vacío de alta gama representan una especialización adicional, construidos con materiales como elementos calefactores de molibdeno para alcanzar temperaturas y niveles de vacío muy altos.

Manipulación de Materiales e Integración

Para optimizar la producción, el horno se puede integrar con equipos de manipulación de materiales. Las opciones incluyen rieles de rodillos de base, mesas de carga y tanques de enfriamiento adyacentes para procesos de endurecimiento.

Ajuste de las Especificaciones a su Aplicación

La elección de las especificaciones correctas depende completamente de su objetivo final.

- Si su enfoque principal es la producción en masa con tratamiento térmico constante (por ejemplo, recocido): Priorice la construcción de alta resistencia, un sistema de calentamiento fiable (gas o eléctrico) y considere opciones de manipulación de materiales como un horno de rodillos para mejorar el rendimiento.

- Si su enfoque principal es la investigación de laboratorio o de materiales de alta precisión: Enfatice las especificaciones para una uniformidad de temperatura ajustada (±5 °F), control avanzado con PLC/HMI, capacidades de adquisición de datos y opciones para atmósferas controladas.

- Si su enfoque principal es el trabajo versátil de taller con piezas variadas: Aproveche la flexibilidad inherente del diseño por lotes, pero invierta en calentamiento multizona o ventiladores de recirculación para garantizar resultados consistentes en diferentes tamaños y configuraciones de carga.

Comprender estas especificaciones técnicas le permite configurar la herramienta precisa requerida para su tarea específica de procesamiento térmico.

Tabla Resumen:

| Especificación Clave | Rango Típico / Característica Estándar | Notas |

|---|---|---|

| Temperatura Máxima de Operación | Hasta 2000 °F (1093 °C) | Modelos especializados (ej. vacío) superan los 1600 °C. |

| Uniformidad de Temperatura | ±25 °F (Estándar); ±5 °F (Precisión) | Crítico para la calidad; logrado con calentamiento multizona/ventiladores. |

| Construcción y Aislamiento | Placa de alta resistencia con fibra cerámica | Garantiza durabilidad y eficiencia energética. |

| Sistema de Control | Basado en microprocesador con control SCR | Proporciona una gestión de temperatura precisa y estable. |

| Atmósfera | Aire, Inerte (N2, Ar), Gases Reductores | Configurable para requisitos de proceso específicos. |

| Ajuste de Aplicación Principal | Producción en Masa, Investigación de Laboratorio, Trabajo de Taller | Las especificaciones deben coincidir con el caso de uso principal. |

Configure su Solución de Alta Temperatura con KINTEK

Comprender las especificaciones técnicas es el primer paso. El siguiente es configurar un horno que se alinee perfectamente con sus requisitos únicos de procesamiento térmico, ya sea para producción de alto volumen, I+D de precisión o trabajo versátil de taller.

¿Por qué asociarse con KINTEK? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer precisamente los requisitos experimentales únicos.

No solo vendemos modelos estándar, diseñamos soluciones. Cuéntenos sobre su aplicación y le ayudaremos a especificar el rango de temperatura ideal, la uniformidad, los controles de atmósfera y las integraciones de manipulación de materiales.

¿Listo para especificar su horno de caja ideal? Contacte a nuestro equipo de ingeniería hoy mismo para una consulta y cotización personalizadas.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Cuál es la importancia del entorno térmico en la calcinación? Logre fases cerámicas puras con KINTEK

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión