Un horno mufla de alta temperatura combinado con un sistema de enfriamiento por aire es indispensable para evaluar con precisión la estabilidad térmica de las aleaciones Al–Ce–La–Ni–Fe. Este equipo proporciona el control preciso necesario para realizar tratamientos de recocido a largo plazo —como mantener a 400 °C durante 10 horas— que se requieren para simular los entornos térmicos extremos que estos materiales encontrarán en servicio.

Al mantener un entorno térmico estable y utilizar un enfriamiento por aire controlado, este proceso aísla las variables necesarias para verificar las capacidades antiaglomeración de las fases clave de la aleación. Sirve como el método principal para vincular la evolución microestructural con la estabilidad mecánica a largo plazo.

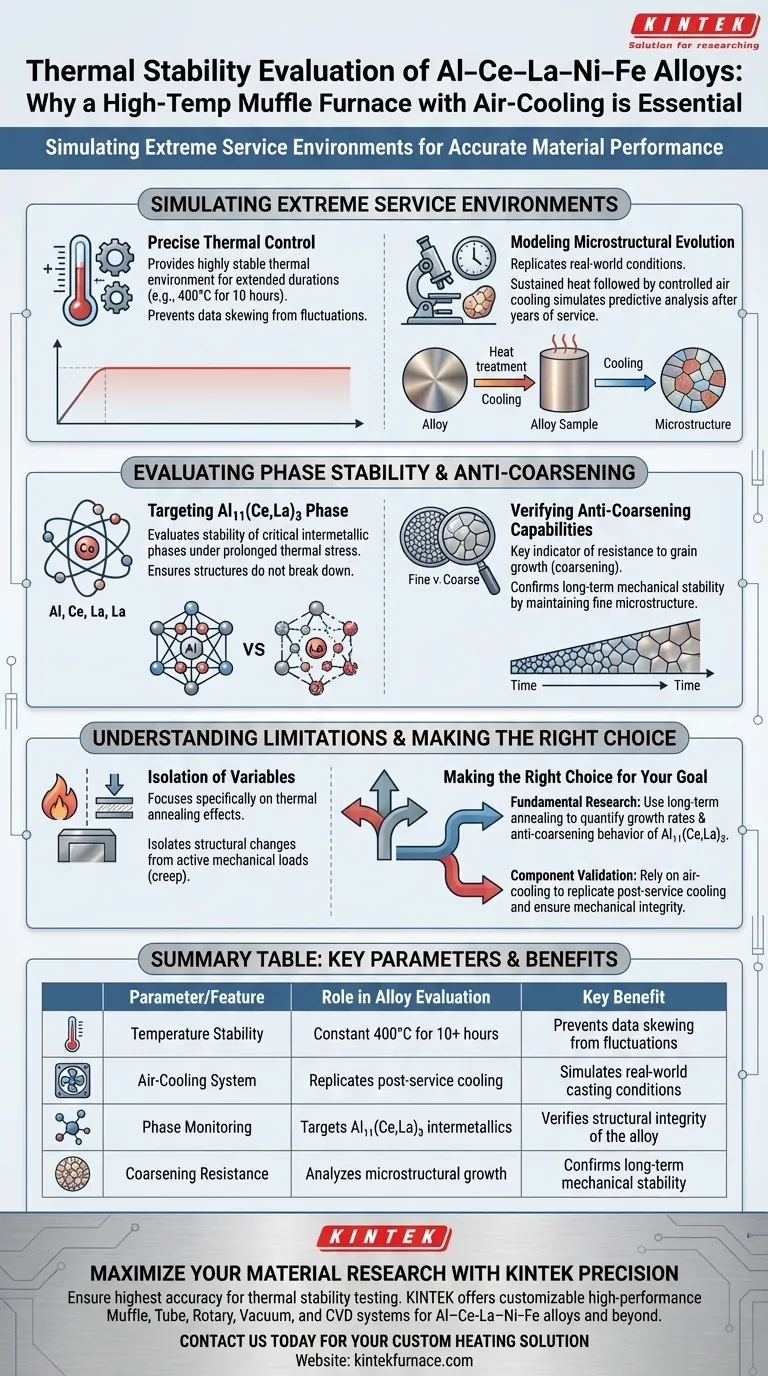

Simulación de Entornos de Servicio Extremos

Control Térmico Preciso

La función principal del horno mufla es proporcionar un entorno térmico estable durante períodos prolongados.

Las fluctuaciones de temperatura pueden sesgar los datos sobre la degradación del material. Esta estabilidad garantiza que el proceso de recocido, específicamente en parámetros como 400 °C durante 10 horas, sea consistente y reproducible.

Modelado de la Evolución Microestructural

El objetivo de este tratamiento térmico es replicar las condiciones que enfrenta una fundición durante la operación en el mundo real.

Al someter la aleación a calor sostenido seguido de enfriamiento por aire, los investigadores pueden simular la evolución microestructural del material. Esto permite un análisis predictivo de cómo se comportará la aleación después de años de servicio en aplicaciones de alta temperatura.

Evaluación de la Estabilidad de Fase

Orientación a la Fase Al11(Ce,La)3

La evaluación se centra en gran medida en fases intermetálicas específicas dentro de la aleación, particularmente Al11(Ce,La)3.

Estas fases son críticas para el rendimiento de la aleación. La prueba del horno determina si estas estructuras permanecen estables o se descomponen cuando se exponen a un estrés térmico prolongado.

Verificación de Capacidades Antiaglomeración

Un indicador clave de estabilidad es la resistencia de la aleación al "aglomeramiento", donde las microestructuras finas crecen y pierden efectividad.

Este equipo permite a los ingenieros verificar las capacidades antiaglomeración de las fases. Demostrar que la microestructura resiste el aglomeramiento es esencial para confirmar la estabilidad mecánica del material.

Comprensión de las Limitaciones

Aislamiento de Variables

Es importante reconocer que este método se enfoca específicamente en el recocido térmico.

Si bien simula eficazmente los cambios microestructurales debido al calor, generalmente aísla estos efectos de las cargas mecánicas activas (fluencia) durante el ciclo de calentamiento. Verifica la estabilidad de la estructura del material, en lugar de su respuesta inmediata al estrés físico en caliente.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente este equipo para sus objetivos específicos:

- Si su enfoque principal es la investigación fundamental: Utilice la capacidad de recocido a largo plazo para cuantificar las tasas de crecimiento específicas y el comportamiento antiaglomeración de la fase Al11(Ce,La)3.

- Si su enfoque principal es la validación de componentes: Confíe en el ciclo de enfriamiento por aire para replicar las tasas de enfriamiento posteriores al servicio y garantizar que la fundición conserve su integridad mecánica después de la exposición térmica.

Los datos de rendimiento confiables comienzan con la simulación precisa del entorno térmico de peor escenario de su material.

Tabla Resumen:

| Parámetro/Característica | Función en la Evaluación de Aleaciones | Beneficio Clave |

|---|---|---|

| Estabilidad de Temperatura | Constante 400 °C durante 10+ horas | Evita el sesgo de datos por fluctuaciones |

| Sistema de Enfriamiento por Aire | Replica el enfriamiento posterior al servicio | Simula las condiciones reales de la fundición |

| Monitoreo de Fases | Se enfoca en intermetálicos Al11(Ce,La)3 | Verifica la integridad estructural de la aleación |

| Resistencia al Aglomeramiento | Analiza el crecimiento microestructural | Confirma la estabilidad mecánica a largo plazo |

Maximice su Investigación de Materiales con la Precisión KINTEK

Garantice el más alto nivel de precisión para sus pruebas de estabilidad térmica. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus parámetros de investigación específicos para aleaciones Al–Ce–La–Ni–Fe y más allá.

Nuestros hornos de alta temperatura de laboratorio avanzados proporcionan los entornos estables y el enfriamiento controlado necesarios para verificar las capacidades antiaglomeración y la evolución microestructural. Contáctenos hoy mismo para encontrar su solución de calentamiento personalizada.

Guía Visual

Referencias

- Benjamin E. MacDonald, Diran Apelian. High-Pressure Die Casting of Al–Ce–La–Ni–Fe Alloys. DOI: 10.1007/s40962-023-01252-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno mufla en la oxidación térmica de nanoestructuras de hematita? Lograr un control preciso de la fase

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la síntesis de Cu/CuFeO2? Dominio de la Transformación de Fases

- ¿Por qué se requiere un horno mufla de alta temperatura para convertir la dolomita en una fase catalítica activa? Desbloquea la reactividad

- ¿Cómo se utiliza un horno de calcinación de grado industrial en vidrio bioactivo impreso en 3D? Desaglutinación y Sinterización

- ¿Cómo contribuye un horno de laboratorio eléctrico al proceso de fusión del vidrio? Precision Thermal Solutions

- ¿Cuál es la función de un horno mufla en las pruebas de materiales? Lograr un análisis térmico preciso sin contaminación

- ¿Cómo afectan las dimensiones de la cámara a la selección de un horno mufla? Optimice la calefacción y ahorre costes

- ¿Cuáles son los problemas comunes de los hornos de mufla? Solución de problemas de calentamiento, temperatura y control