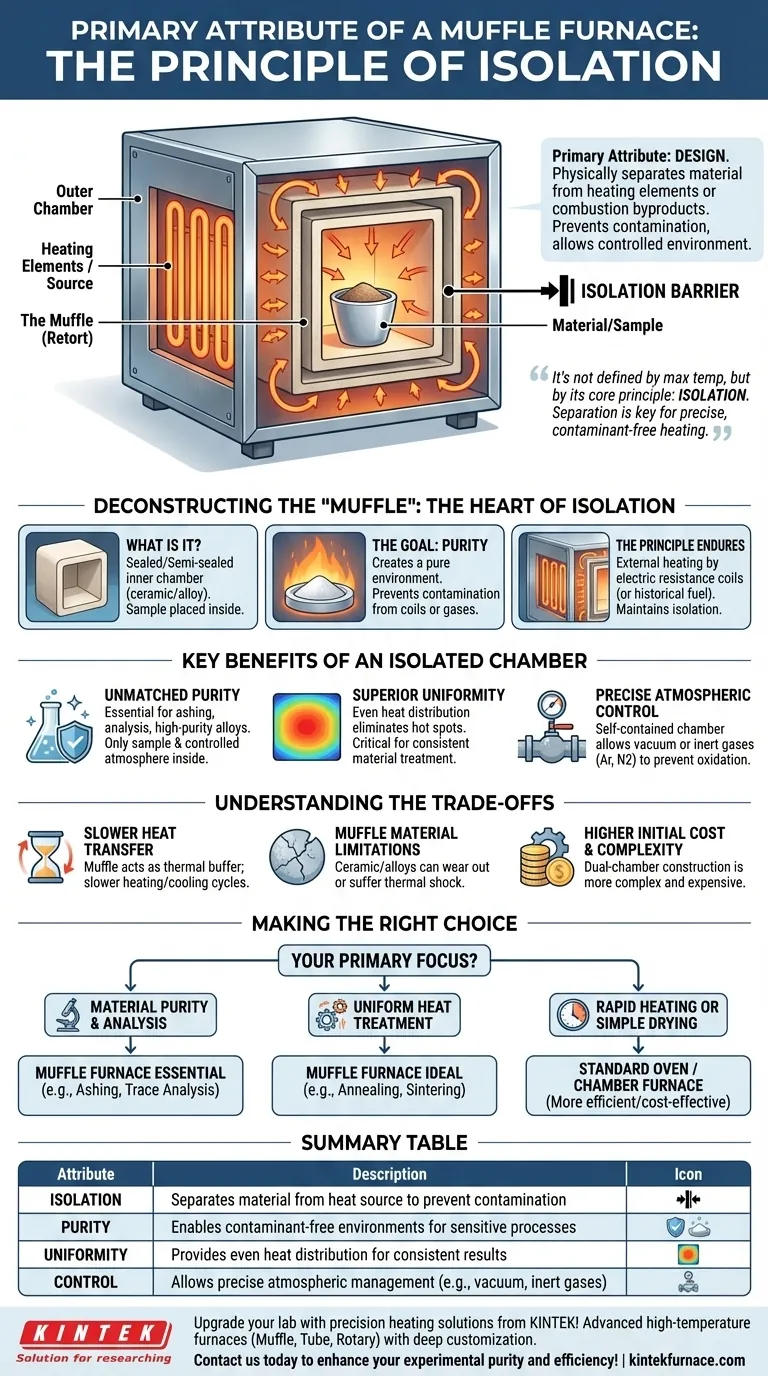

El atributo principal de un horno de mufla es su diseño, que separa físicamente el material a calentar de los elementos calefactores o de los subproductos de la combustión. Esto se logra colocando el material dentro de una cámara interior, conocida como "mufla" o "retorta". Esta cámara se calienta desde el exterior, asegurando que el material nunca esté expuesto directamente a la fuente de calor, lo que evita la contaminación y permite un ambiente altamente controlado.

Un horno de mufla no se define por su temperatura máxima o sus controles, sino por su principio fundamental: el aislamiento. La separación de la pieza de trabajo de la fuente de calor es la característica clave que permite el calentamiento preciso, uniforme y libre de contaminantes requerido para aplicaciones sensibles.

Deconstruyendo la "Mufla": El Principio del Aislamiento

El nombre mismo revela la función del horno. El material está "amortiguado" o protegido de la fuente de energía bruta. Este concepto fundamental ha definido estos instrumentos desde sus formas más tempranas hasta las unidades eléctricas modernas.

¿Qué es la Mufla?

La mufla es el corazón del horno. Es una cámara interior sellada o semi-sellada, típicamente hecha de cerámica de alta temperatura o una aleación metálica especializada. Su pieza de trabajo o muestra se coloca dentro de esta cámara para su procesamiento.

El Objetivo: Prevenir la Contaminación

El propósito principal de este diseño es crear un ambiente de calentamiento puro. En los hornos históricos alimentados con combustible, la mufla separaba el material de los gases de combustión y el hollín. En los hornos eléctricos modernos, separa el material de las bobinas calefactoras, que pueden desprender partículas o reaccionar con la atmósfera de la muestra.

Del Combustible a la Electricidad: El Principio Perdura

Aunque la mayoría de los hornos de mufla modernos son eléctricos, el principio sigue siendo idéntico. En lugar de ser calentada por llamas, la cámara de mufla se calienta externamente mediante bobinas de resistencia eléctrica de alta temperatura. Este diseño proporciona un calentamiento rápido y limpio mientras mantiene el aislamiento crítico de la pieza de trabajo.

Los Beneficios Clave de una Cámara Aislada

Este diseño central de aislamiento no es solo un detalle técnico; es la fuente de las capacidades más valoradas del horno. Permite directamente un nivel de precisión que otros métodos de calentamiento no pueden lograr fácilmente.

Pureza Inigualable para Procesos Sensibles

Para aplicaciones como la incineración, el análisis químico o la creación de aleaciones de alta pureza, cualquier contaminación puede invalidar los resultados. La mufla asegura que las únicas cosas dentro de la cámara sean la muestra y cualquier atmósfera controlada que se introduzca.

Uniformidad de Temperatura Superior

Al calentar toda la parte exterior de la cámara de la mufla, el horno crea una distribución de calor excepcionalmente uniforme. Esta transferencia de calor radiante y convectiva dentro de la cámara elimina los puntos calientes, asegurando que toda la pieza de trabajo experimente la misma temperatura, lo cual es crítico para un tratamiento consistente del material.

Control Atmosférico Preciso

Debido a que la mufla es una cámara autónoma, su atmósfera puede ser controlada. El aire puede ser evacuado para crear un vacío, o la cámara puede ser purgada con gases inertes como argón o nitrógeno para prevenir la oxidación durante el tratamiento térmico.

Entendiendo las Compensaciones

Ninguna tecnología está exenta de limitaciones. Comprender las compensaciones de un diseño de mufla es esencial para tomar una decisión informada.

Transferencia de Calor Más Lenta

Debido a que el calor debe saturar primero la cámara de la mufla antes de llegar a la pieza de trabajo, los ciclos de calentamiento y enfriamiento pueden ser más lentos en comparación con los hornos con elementos calefactores directos. La mufla actúa como un amortiguador térmico.

Limitaciones del Material de la Mufla

La mufla misma es un componente que puede desgastarse o fallar. Las muflas cerámicas, aunque excelentes para altas temperaturas y resistencia química, pueden ser susceptibles a choques térmicos si se calientan o enfrían demasiado rápido.

Mayor Costo Inicial y Complejidad

La construcción de doble cámara hace que los hornos de mufla sean inherentemente más complejos y a menudo más caros que un horno de cámara simple o un horno de tamaño similar. Se está pagando por la precisión y pureza que proporciona el diseño.

Tomando la Decisión Correcta para Su Aplicación

En última instancia, la decisión de utilizar un horno de mufla depende de si necesita los beneficios de su cámara aislada.

- Si su enfoque principal es la pureza y el análisis de materiales: Un horno de mufla es esencial. Su capacidad para prevenir la contaminación es innegociable para aplicaciones como la incineración, la eliminación por combustión o el análisis de metales traza.

- Si su enfoque principal es el tratamiento térmico uniforme: El horno de mufla ofrece una homogeneidad de temperatura superior, lo que lo hace ideal para procesos como el recocido, el templado o la sinterización, donde las propiedades consistentes del material son críticas.

- Si su enfoque principal es el calentamiento rápido o el secado simple: Un horno de laboratorio estándar o un horno de cámara con elementos calefactores expuestos puede ser una opción más eficiente y rentable, ya que la pureza de un diseño de mufla no es necesaria.

Comprender que el aislamiento es el atributo principal le permite seleccionar la herramienta adecuada según las demandas específicas de su proceso.

Tabla Resumen:

| Atributo | Descripción |

|---|---|

| Aislamiento | Separa el material de la fuente de calor para prevenir la contaminación |

| Pureza | Permite ambientes libres de contaminantes para procesos sensibles |

| Uniformidad | Proporciona una distribución uniforme del calor para resultados consistentes |

| Control | Permite un manejo atmosférico preciso (ej., vacío, gases inertes) |

¡Mejore su laboratorio con soluciones de calentamiento de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos avanzados de alta temperatura como Hornos de Mufla, Tubo y Rotatorios, con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo nuestros productos pueden mejorar la pureza y eficiencia de sus experimentos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores