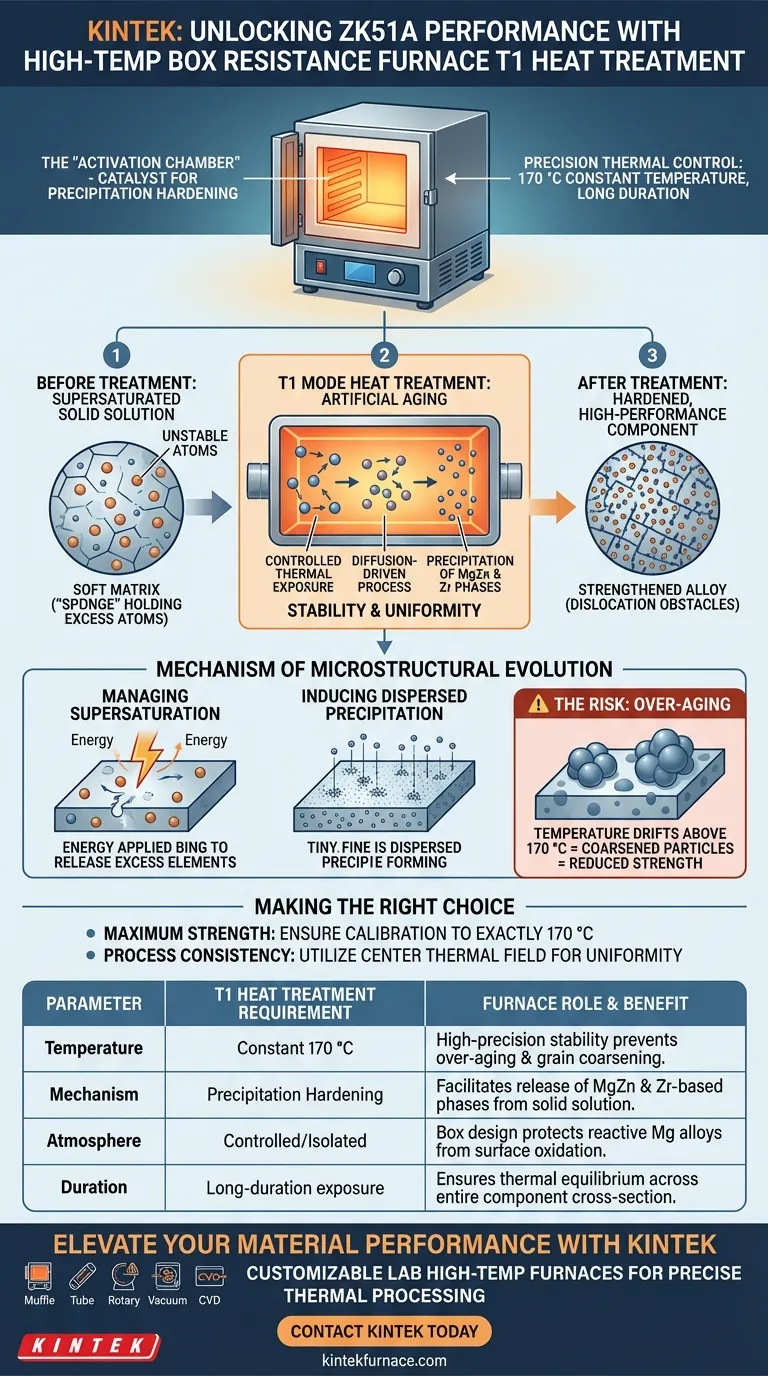

Un horno de resistencia de caja de alta temperatura sirve como la "cámara de activación" crítica para las aleaciones de magnesio ZK51A durante el tratamiento térmico en modo T1. Específicamente, proporciona un entorno de temperatura constante y de alta precisión, típicamente alrededor de 170 °C, que se requiere para envejecer artificialmente la aleación. Esta exposición térmica controlada transforma la estructura interna del material, convirtiendo una matriz relativamente blanda en un componente endurecido y de alto rendimiento.

El horno funciona como un catalizador para el endurecimiento por precipitación, utilizando un control preciso del campo térmico para desencadenar la liberación de fases basadas en MgZn y Zr a partir de una solución sólida sobresaturada, mejorando así significativamente las propiedades mecánicas de la aleación.

El Papel del Control Térmico de Precisión

La función principal del horno mufla en este contexto no es el calor extremo, sino la estabilidad extrema. Si bien estos hornos son capaces de alcanzar temperaturas mucho más altas para otras aplicaciones (como el sinterizado de cerámicas o el recocido de aceros), el tratamiento T1 de ZK51A requiere una ventana térmica moderada y específica.

Establecimiento del Campo Térmico

El horno se ajusta a una temperatura constante, citada en su referencia como 170 °C.

A esta temperatura específica, la energía térmica es suficiente para movilizar átomos dentro de la aleación sin causar fusión o crecimiento de grano que degradarían el rendimiento.

Sostenimiento de la Exposición de Larga Duración

El tratamiento térmico T1 es un proceso impulsado por difusión, lo que significa que lleva tiempo.

El horno de resistencia de caja mantiene este entorno de 170 °C durante un largo período. Esta estabilidad asegura que toda la sección transversal del componente alcance el equilibrio, evitando gradientes térmicos que podrían provocar propiedades de material desiguales.

Mecanismo de Evolución Microestructural

La "necesidad profunda" de utilizar este horno es manipular la arquitectura microscópica de la aleación ZK51A. El horno actúa como la herramienta para facilitar transformaciones de fase que no ocurren a temperatura ambiente.

Gestión de la Solución Sólida Sobresaturada

Antes de entrar en el horno, la aleación ZK51A existe en un estado de "solución sólida sobresaturada".

Imagine una esponja que retiene más agua de la que debería naturalmente; la aleación retiene más elementos de aleación en la solución de lo que es estable. El calor del horno proporciona la energía de activación necesaria para aliviar esta sobresaturación de manera controlada.

Inducción de Precipitación Dispersa

El objetivo principal del tratamiento térmico es la precipitación dispersa de fases de MgZn (Magnesio-Zinc) y basadas en Zr (Zirconio).

El calor constante del horno fuerza a estos elementos a precipitarse de la solución sólida. Estas partículas diminutas y dispersas actúan como obstáculos para el movimiento de dislocaciones dentro de la red cristalina del metal, que es la base física del endurecimiento por precipitación.

Comprensión de las Compensaciones

Si bien el horno de resistencia de caja es la herramienta ideal para este proceso, los resultados válidos dependen de la comprensión de las limitaciones del equipo y del proceso.

El Riesgo de Fluctuaciones de Temperatura

La precisión es primordial; si el horno se desvía significativamente por encima de los 170 °C, corre el riesgo de "sobreenvejecimiento".

El sobreenvejecimiento hace que los precipitados beneficiosos se agrupen (se aglomeren). En lugar de una fina neblina de partículas de fortalecimiento, termina con grandes grumos que ya no impiden eficazmente las dislocaciones, lo que reduce la resistencia de la aleación.

Atmósfera e Integridad de la Superficie

Si bien la referencia principal se centra en la temperatura, las referencias complementarias resaltan que los hornos mufla a menudo controlan la atmósfera para prevenir la oxidación.

Para aleaciones de magnesio como ZK51A, que son altamente reactivas, el diseño de "caja" del horno ayuda a aislar la carga de trabajo. Sin embargo, a 170 °C, el riesgo de oxidación catastrófica es menor que a temperaturas de sinterizado, pero mantener un entorno limpio y estable sigue siendo una buena práctica para garantizar la calidad de la superficie.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de resistencia de caja para el tratamiento T1 de ZK51A, alinee sus parámetros operativos con sus requisitos mecánicos específicos.

- Si su enfoque principal es la Máxima Resistencia: Asegúrese de que el controlador del horno esté calibrado para mantener exactamente 170 °C con una fluctuación mínima para maximizar la densidad de precipitados finos de MgZn.

- Si su enfoque principal es la Consistencia del Proceso: Utilice el centro de la "caja" o campo térmico donde la temperatura es más uniforme, evitando la colocación cerca de la puerta o los elementos calefactores para prevenir un envejecimiento desigual.

En última instancia, el horno mufla no es solo un calentador, sino un instrumento de precisión utilizado para "bloquear" el potencial mecánico de la aleación ZK51A a través de un envejecimiento artificial controlado.

Tabla Resumen:

| Parámetro | Requisito de Tratamiento Térmico T1 | Rol y Beneficio del Horno |

|---|---|---|

| Temperatura | Constante 170 °C | La estabilidad de alta precisión previene el sobreenvejecimiento y el crecimiento de grano. |

| Mecanismo | Endurecimiento por Precipitación | Facilita la liberación de fases de MgZn y basadas en Zr de la solución sólida. |

| Atmósfera | Controlada/Aislada | El diseño de caja protege las aleaciones de magnesio reactivas de la oxidación superficial. |

| Duración | Exposición de larga duración | Asegura el equilibrio térmico en toda la sección transversal del componente. |

Mejore el Rendimiento de su Material con KINTEK

La precisión es la diferencia entre una aleación de alto rendimiento y un componente defectuoso. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión diseñados para cumplir con las rigurosas demandas del tratamiento térmico de aleaciones de magnesio.

Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables según sus requisitos únicos de campo térmico, asegurando la estabilidad necesaria para un endurecimiento por precipitación perfecto.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para consultar con nuestros expertos!

Guía Visual

Referencias

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla de alta temperatura en la transformación de LDH de Mg-Zn-Al? Desbloqueando el Poder de Adsorción

- ¿Cuáles son los usos principales de un horno mufla? Desbloquee un procesamiento preciso a alta temperatura para su laboratorio

- ¿Por qué es importante evitar superar la temperatura nominal del horno de mufla? Prevenir daños y garantizar la seguridad

- ¿Qué papel juega un horno mufla de laboratorio en el biochar de residuos de algodón? Pirólisis de Precisión para la Carbonización

- ¿Cuál es la importancia de los hornos eléctricos de tipo caja en la fusión de metales? Control de precisión para la metalurgia a pequeña escala

- ¿Cómo influye el control programado de la temperatura de un horno mufla en la formación de semiconductores de g-C3N4?

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas

- ¿Cuáles son las ventajas operativas de los hornos de resistencia a alta temperatura tipo caja? Logre un procesamiento térmico fiable y fácil de usar