Desde un punto de vista operativo, los hornos de resistencia a alta temperatura tipo caja son valorados por sus interfaces de usuario sencillas, sus características de seguridad integradas y sus controles operativos simples. Esta combinación permite que incluso los operarios con formación básica gestionen de forma fiable el arranque, la parada y el ajuste de la temperatura, garantizando tanto la seguridad como un rendimiento constante.

La verdadera ventaja operativa de un horno de caja no es una sola característica, sino la sinergia entre su diseño simple, su rendimiento fiable y su flexibilidad operativa. Esto lo convierte en una herramienta muy eficaz y rentable para una amplia gama de aplicaciones de procesamiento térmico.

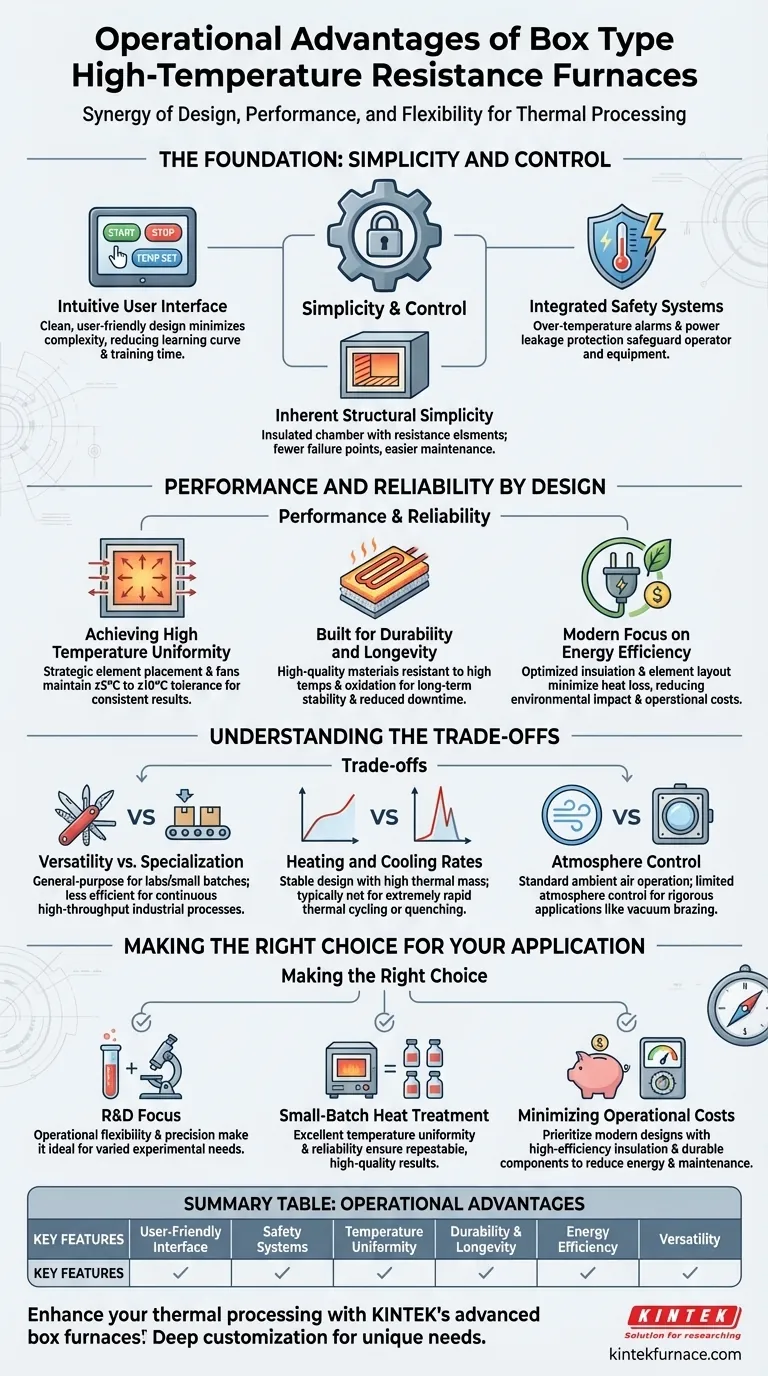

La base: simplicidad y control

El atractivo principal de un horno de caja comienza con su diseño centrado en el usuario, que minimiza la complejidad y reduce el potencial de error del operario.

Interfaz de usuario intuitiva

Los hornos de caja modernos cuentan con interfaces limpias y fáciles de usar. Las funciones críticas como el arranque, la parada y el ajuste de la temperatura objetivo están diseñadas para ser obvias, lo que reduce significativamente la curva de aprendizaje y el tiempo de formación.

Sistemas de seguridad integrados

La seguridad operativa es primordial. Estos hornos suelen incluir protecciones esenciales como alarmas de sobretemperatura y protección contra fugas de corriente. Estos sistemas salvaguardan no solo al operario, sino también al equipo y al material que se está procesando.

Simplicidad estructural inherente

En esencia, un horno de caja es una máquina sencilla: una cámara aislada calentada por elementos resistivos. Esta estructura directa da como resultado menos puntos de fallo, una solución de problemas más sencilla y ciclos de mantenimiento más predecibles en comparación con sistemas más complejos.

Rendimiento y fiabilidad por diseño

Más allá de la simple operación, el diseño interno del horno contribuye directamente a su fiabilidad y a la calidad de sus resultados.

Lograr una alta uniformidad de temperatura

Los resultados consistentes dependen de un calentamiento uniforme. Esto se consigue mediante la colocación estratégica de los elementos calefactores y, en algunos modelos, el uso de ventiladores de circulación. Un horno bien diseñado puede mantener típicamente una uniformidad de temperatura dentro de una tolerancia estricta de ±5 °C a ±10 °C en toda la cámara.

Construido para la durabilidad y la longevidad

La vida útil de un horno está determinada por sus componentes. El uso de elementos calefactores y materiales aislantes de alta calidad resistentes a las altas temperaturas y a la oxidación garantiza una estabilidad a largo plazo. Esto permite un funcionamiento continuo y fiable y minimiza el costoso tiempo de inactividad de la producción.

Enfoque moderno en la eficiencia energética

Los diseños contemporáneos dan prioridad a la sostenibilidad y a la reducción de costes. Mediante el uso de materiales aislantes de alta eficiencia y la optimización de la disposición de los elementos calefactores, estos hornos minimizan la pérdida de calor y mejoran la utilización general de la energía, reduciendo tanto el impacto medioambiental como los gastos operativos.

Comprender las compensaciones

Aunque es muy versátil, la naturaleza "universal" del horno de caja conlleva compensaciones inherentes que es importante comprender.

Versatilidad frente a especialización

El horno de caja es una herramienta de propósito general, lo que lo hace excelente para laboratorios y diversas producciones por lotes pequeños. Sin embargo, para procesos industriales continuos de alto rendimiento, un horno especializado (por ejemplo, un horno de túnel o de cinta) suele ser más eficiente.

Tasas de calentamiento y enfriamiento

Debido a su masa térmica y a su diseño para la estabilidad, los hornos de caja estándar no suelen estar diseñados para un calentamiento o un temple extremadamente rápidos. Los procesos que requieren ciclos térmicos muy rápidos pueden necesitar equipos más especializados.

Control de atmósfera

La mayoría de los hornos de caja estándar funcionan con una atmósfera de aire ambiente. Aunque algunos modelos pueden modificarse para entornos de gas inerte, no están inherentemente diseñados para el riguroso control de la atmósfera requerido en aplicaciones como la soldadura fuerte al vacío o la sinterización avanzada.

Tomar la decisión correcta para su aplicación

Seleccionar el horno adecuado requiere alinear sus ventajas operativas con sus objetivos específicos.

- Si su principal foco es la investigación y el desarrollo: Su flexibilidad operativa, precisión y facilidad de uso hacen del horno de caja una opción ideal para diversas necesidades experimentales.

- Si su principal foco es el tratamiento térmico constante de lotes pequeños: Su excelente uniformidad de temperatura y fiabilidad garantizan resultados repetibles y de alta calidad con una mínima supervisión del operario.

- Si su principal foco es minimizar los costes operativos a largo plazo: Priorice los diseños modernos con aislamiento de alta eficiencia y componentes duraderos para reducir el consumo de energía y el tiempo de inactividad por mantenimiento.

Al comprender estos principios operativos fundamentales, puede seleccionar y utilizar con confianza un horno de caja como herramienta fiable y eficaz para sus objetivos de procesamiento térmico.

Tabla resumen:

| Ventaja operativa | Características clave |

|---|---|

| Interfaz fácil de usar | Controles intuitivos, fácil arranque/parada, formación mínima |

| Sistemas de seguridad | Alarmas de sobretemperatura, protección contra fugas de corriente |

| Uniformidad de la temperatura | Tolerancia de ±5 °C a ±10 °C, elementos calefactores estratégicos |

| Durabilidad y longevidad | Materiales de alta calidad, reducción del tiempo de inactividad |

| Eficiencia energética | Aislamiento de alta eficiencia, menores costes operativos |

| Versatilidad | Apto para I+D y tratamiento térmico de lotes pequeños |

¡Mejore su procesamiento térmico con los hornos de caja avanzados de KINTEK! Aprovechando una excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, lo que aumenta la eficiencia y la coherencia. Contáctenos hoy mismo para analizar cómo nuestros hornos pueden optimizar sus operaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas