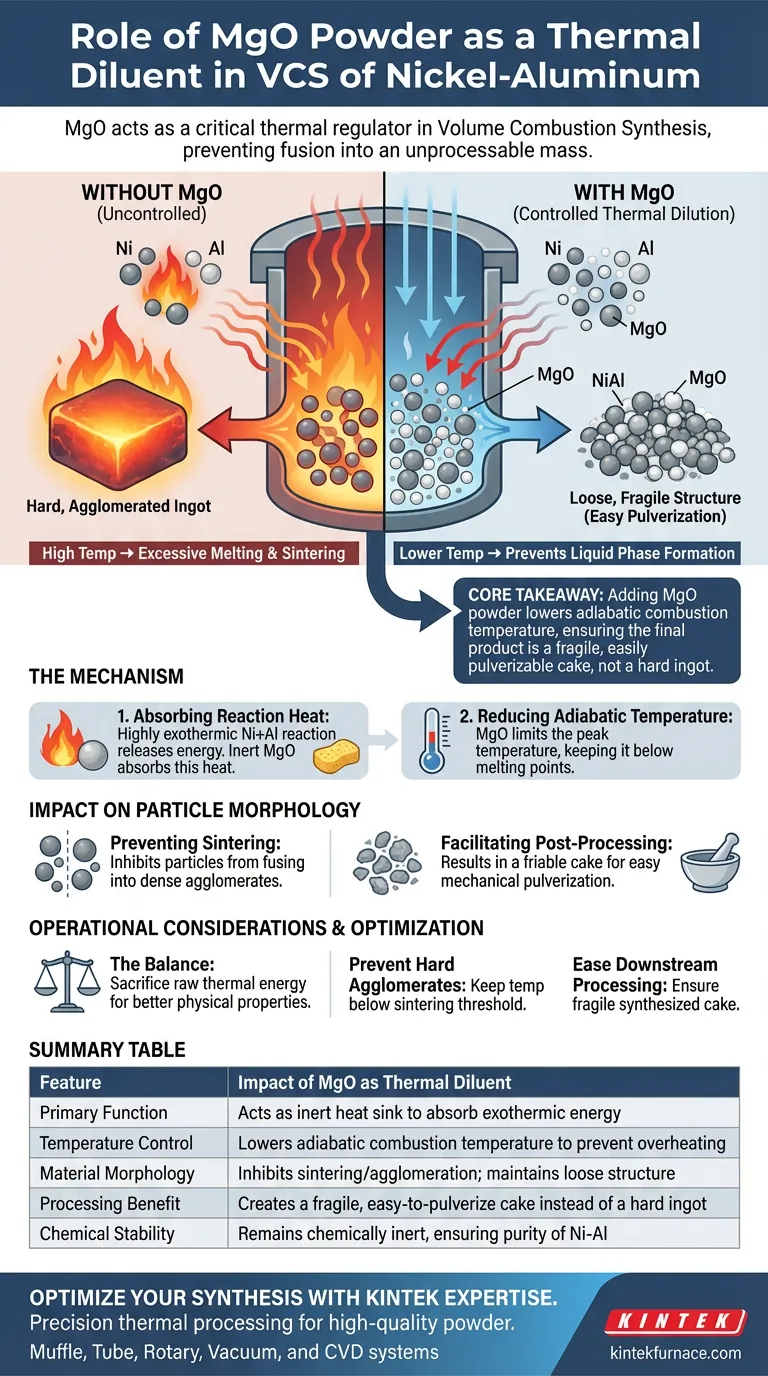

En la Síntesis por Combustión Volumétrica (VCS) de aleaciones de Níquel-Aluminio, el polvo de MgO actúa como un regulador térmico crítico que mantiene el control sobre el entorno de la reacción. Actúa principalmente como un disipador de calor, absorbiendo el exceso de energía para evitar que el material sintetizado se fusione en una masa sólida improcesable.

Conclusión Clave La adición de polvo de MgO reduce la temperatura de combustión adiabática de la reacción, previniendo el derretimiento y la sinterización excesivos. Esto asegura que el producto final de Níquel-Aluminio permanezca como una estructura suelta y frágil que es fácil de pulverizar, en lugar de un lingote duro y aglomerado.

El Mecanismo de Dilución Térmica

Absorción del Calor de Reacción

La reacción entre Níquel y Aluminio es altamente exotérmica, liberando cantidades significativas de energía. El MgO, al ser una cerámica de alto punto de fusión, se introduce en la mezcla como un "diluyente" químicamente inerte.

Su función principal es absorber una porción del calor generado durante la síntesis. Dado que no reacciona con los polvos metálicos, amortigua eficazmente la intensidad térmica del sistema.

Reducción de la Temperatura Adiabática

Al absorber este calor, el MgO reduce la temperatura de combustión adiabática (la temperatura máxima teórica que alcanza la reacción).

Mantener esta temperatura bajo control es vital. Si la temperatura aumenta sin control, puede exceder los puntos de fusión de los constituyentes, lo que lleva a una pérdida de control microestructural.

Impacto en la Morfología de las Partículas

Prevención de la Sinterización y Aglomeración

Las altas temperaturas durante la VCS normalmente hacen que las partículas de NiAl recién formadas se derritan y se unan, un proceso conocido como sinterización.

Al reducir la temperatura de reacción, el MgO previene esta formación excesiva de fase líquida. Esto inhibe que las partículas se fusionen en grandes y densos aglomerados.

Facilitación del Post-Procesamiento

El estado físico del producto final está determinado por la temperatura máxima alcanzada durante la síntesis.

Debido a que el MgO limita la fusión, el producto resultante es una torta suelta y frágil. Esta friabilidad es una gran ventaja operativa, ya que permite una fácil pulverización en la forma de polvo final sin necesidad de equipos de trituración de alta resistencia.

Consideraciones Operativas

La Necesidad de Equilibrio

Si bien la referencia principal se centra en los beneficios, es importante ver el diluyente como una palanca de control.

La adición de MgO es un compromiso deliberado. Se introduce un material inerte para sacrificar energía térmica bruta a cambio de mejores propiedades físicas y un manejo más fácil del producto final.

Optimización de su Estrategia de Síntesis

Para lograr los mejores resultados en la VCS de Níquel-Aluminio, considere cómo la cantidad de diluyente se alinea con sus objetivos de producción.

- Si su principal objetivo es prevenir aglomerados duros: Utilice MgO para mantener la temperatura de combustión por debajo del umbral donde ocurre la sinterización rápida.

- Si su principal objetivo es facilitar el procesamiento posterior: Aproveche el efecto diluyente para asegurar que la torta sintetizada sea lo suficientemente frágil para una simple pulverización mecánica.

Al utilizar MgO para modular la energía térmica de la reacción, garantiza un proceso que es seguro y capaz de producir polvo de alta calidad y manejable.

Tabla Resumen:

| Característica | Impacto del MgO como Diluyente Térmico |

|---|---|

| Función Principal | Actúa como un disipador de calor inerte para absorber la energía de reacción exotérmica |

| Control de Temperatura | Reduce la temperatura de combustión adiabática para prevenir el sobrecalentamiento |

| Morfología del Material | Inhibe la sinterización/aglomeración; mantiene una estructura suelta |

| Beneficio de Procesamiento | Crea una torta frágil y fácil de pulverizar en lugar de un lingote duro |

| Estabilidad Química | Permanece químicamente inerte, asegurando la pureza de los intermetálicos de Ni-Al |

Optimice su Síntesis con la Experiencia de KINTEK

La precisión en el procesamiento térmico es la diferencia entre una masa fusionada y un polvo de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades únicas de Síntesis por Combustión Volumétrica.

Ya sea que esté sintetizando intermetálicos o cerámicas avanzadas, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad térmica requerida para gestionar reacciones exotérmicas complejas. Contáctenos hoy para discutir cómo nuestro equipo especializado puede mejorar sus flujos de trabajo de ciencia de materiales.

Guía Visual

Referencias

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ayuda la observación microestructural a optimizar el sinterizado de LATP? Domina el procesamiento de materiales de alta densidad

- ¿Qué papel juegan los baños de agua o hornos a temperatura constante en el proceso sol-gel para aerogeles de carbono? Domina la cinética

- ¿Por qué es necesario un horno de secado de grado industrial para la activación de biomasa? Garantice la integridad estructural y el rendimiento

- ¿Por qué es necesario un horno de secado por explosión de laboratorio para preparar precursores de óxido de grafeno reducido? Asegurar la calidad del polvo

- ¿Por qué se requiere el recocido térmico de sustratos nativos para el β-Ga2O3? Optimice la base de su crecimiento epitaxial

- ¿Cuál es el propósito de usar un horno de grado industrial para el secado segmentado? Optimizar la integridad y adhesión de los electrodos

- ¿Cuáles son las ventajas de usar hornos discontinuos? Impulse la flexibilidad y precisión de su proceso

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad