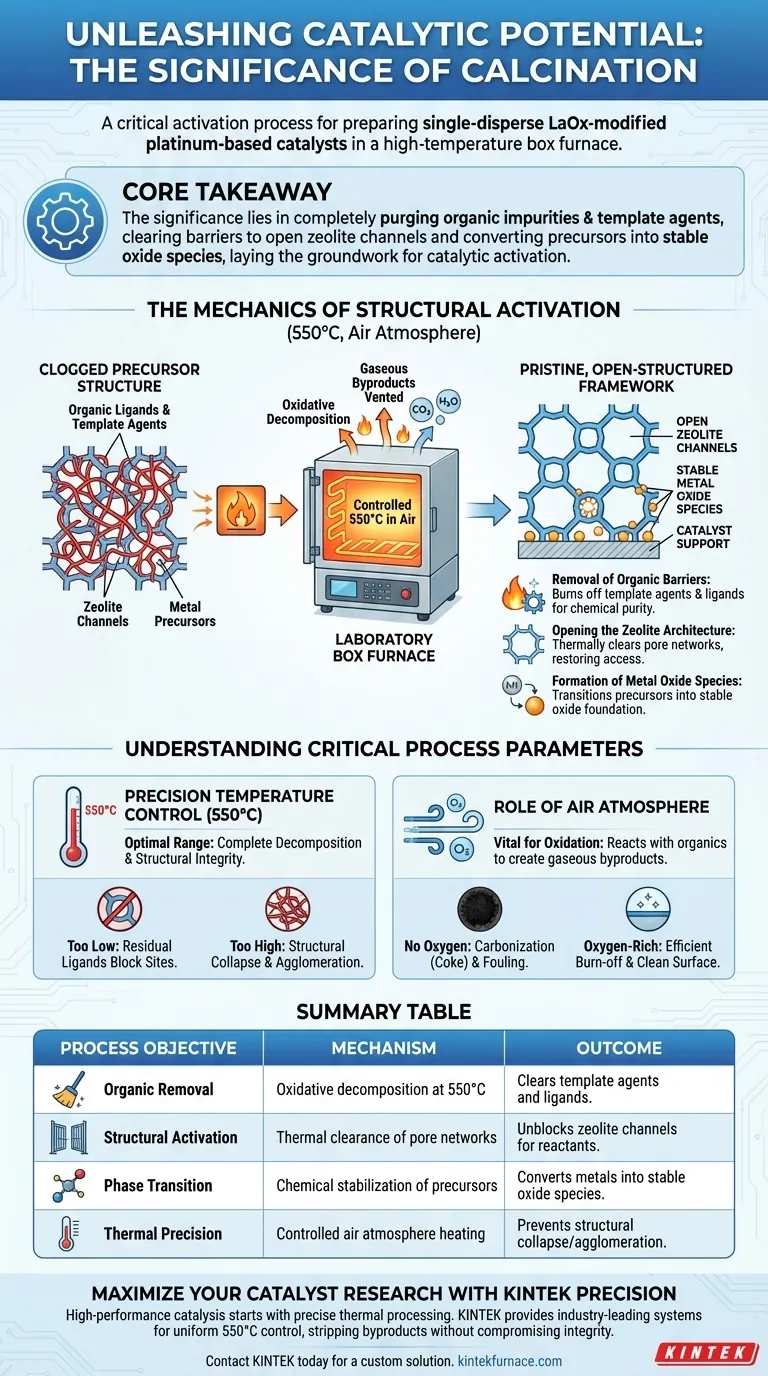

El horno de mufla de laboratorio de alta temperatura actúa como la cámara de activación crítica para los precursores del catalizador. Para los catalizadores a base de platino modificados con LaOx monodispersos, este equipo se utiliza específicamente para realizar la calcinación a 550 °C en una atmósfera de aire para eliminar los subproductos de la síntesis y preparar la estructura interna del material.

Conclusión principal La importancia de este proceso radica en su capacidad para purgar completamente las impurezas orgánicas y los agentes de plantilla que bloquean los sitios activos. Al eliminar estas barreras, la calcinación abre los canales de zeolita y convierte los precursores metálicos en especies de óxido estables, sentando las bases esenciales para la posterior reducción y activación catalítica.

La mecánica de la activación estructural

Eliminación de barreras orgánicas

Durante la síntesis, se utilizan agentes químicos como agentes de plantilla y ligandos orgánicos para dirigir la estructura del catalizador. Sin embargo, estos materiales se convierten en pasivos en el producto final.

El horno de mufla proporciona un entorno oxidativo controlado que quema completamente estos componentes. Esto asegura que el material catalizador final sea químicamente puro y libre de residuos carbonosos residuales que podrían inhibir el rendimiento.

Apertura de la arquitectura de zeolita

Para los catalizadores que involucran estructuras de zeolita, la red de poros interna es el motor de la reactividad química. Inicialmente, esta red está obstruida por los mismos agentes de plantilla utilizados para construirla.

La calcinación abre eficazmente los canales de zeolita. Al descomponer térmicamente los agentes bloqueantes, el horno restaura la arquitectura porosa, asegurando que los reactivos puedan acceder eventualmente al área superficial interna donde residen los sitios activos.

Formación de especies de óxido metálico

Más allá de la limpieza de la estructura, la calcinación impulsa un cambio químico fundamental. Transiciona los componentes metálicos de su estado precursor a especies de óxido metálico iniciales.

Este paso estabiliza las especies metálicas en el soporte. Crea una base de óxido robusta que está químicamente lista para ser convertida en su forma metálica activa final durante la fase de reducción posterior.

Comprensión de los parámetros críticos del proceso

La importancia del control de la temperatura

El objetivo específico de 550 °C no es arbitrario. Es un punto de ajuste térmico preciso diseñado para ser lo suficientemente alto como para garantizar la descomposición completa de los ligandos orgánicos, pero lo suficientemente controlado como para evitar dañar el soporte del catalizador.

Si la temperatura es demasiado baja, pueden quedar ligandos residuales (como nitratos o acetilacetonatos), bloqueando los sitios activos. Si no se controla, el calor excesivo podría provocar el colapso de la estructura de zeolita o la aglomeración no deseada de partículas metálicas.

El papel de la atmósfera de aire

La presencia de una atmósfera de aire es vital para el proceso de oxidación. El oxígeno en el aire reacciona con las plantillas y ligandos orgánicos, convirtiéndolos en subproductos gaseosos que se ventilan fácilmente del horno.

Sin este entorno rico en oxígeno, los orgánicos esencialmente se carbonizarían (se convertirían en coque) en lugar de quemarse, contaminando permanentemente la superficie del catalizador y bloqueando los canales de zeolita.

Tomando la decisión correcta para su objetivo

Al configurar su protocolo de calcinación para catalizadores a base de platino modificados con LaOx, considere las siguientes prioridades:

- Si su enfoque principal es la accesibilidad de los poros: Asegúrese de que el tiempo de permanencia a 550 °C sea suficiente para descomponer completamente los agentes de plantilla, desbloqueando eficazmente los canales de zeolita.

- Si su enfoque principal es la estabilidad del sitio activo: Verifique que el flujo de aire dentro del horno de mufla sea constante para facilitar la oxidación completa de los precursores en sus formas de óxido metálico estables antes de la reducción.

Dominar el paso de calcinación transforma un precursor químicamente obstruido en un marco prístino de estructura abierta listo para la catálisis de alto rendimiento.

Tabla resumen:

| Objetivo del proceso | Mecanismo | Resultado |

|---|---|---|

| Eliminación de orgánicos | Descomposición oxidativa a 550°C | Elimina agentes de plantilla y ligandos |

| Activación estructural | Aclaramiento térmico de redes de poros | Desbloquea canales de zeolita para reactivos |

| Transición de fase | Estabilización química de precursores | Convierte metales en especies de óxido estables |

| Precisión térmica | Calentamiento controlado en atmósfera de aire | Evita el colapso estructural/aglomeración |

Maximice su investigación de catalizadores con la precisión KINTEK

La catálisis de alto rendimiento comienza con un procesamiento térmico preciso. KINTEK ofrece sistemas líderes en la industria de mufla, tubo, rotatorios, de vacío y CVD diseñados para cumplir con las rigurosas demandas de la investigación de laboratorio.

Nuestros hornos de alta temperatura garantizan el control uniforme de la atmósfera de aire a 550 °C, esencial para eliminar los subproductos de la síntesis y abrir las arquitecturas de zeolita sin comprometer la integridad del material. Respaldados por I+D y fabricación expertas, ofrecemos soluciones totalmente personalizables adaptadas a sus necesidades únicas de síntesis de catalizadores.

¿Listo para mejorar la activación de su material? Póngase en contacto con KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo influye un sistema de control de temperatura de alta precisión en el tamaño de las nanopartículas? Dominio de la Activación de Catalizadores

- ¿Por qué los sistemas de poliuretano reactivo son un foco de análisis térmico en el acabado del cuero? Equilibrio entre seguridad y estética

- ¿Cuáles son las ventajas de utilizar un sistema de activación por microondas? Desbloquee una porosidad superior y una activación un 90 % más rápida

- ¿Cuál es la importancia del sistema de alimentación y el dispositivo de distribución del mineral? Optimice la eficiencia del retortado de esquisto bituminoso

- ¿Cuál es el propósito de diseñar las tapas de control internas de un horno de baño de sal con salidas inclinadas hacia arriba?

- ¿Por qué se requiere un horno de secado por explosión eléctrica para el análisis de microestructura de CRP? Garantice la precisión de los datos con un secado adecuado

- ¿Cuál es el propósito de usar un horno industrial para el pretratamiento de la fibra de lino? Asegurar la integridad superior del compuesto

- ¿Cuál es la función de un horno de secado al vacío en el postratamiento de materiales compuestos de PPy/alfa-Fe2O3? Perspectivas de expertos