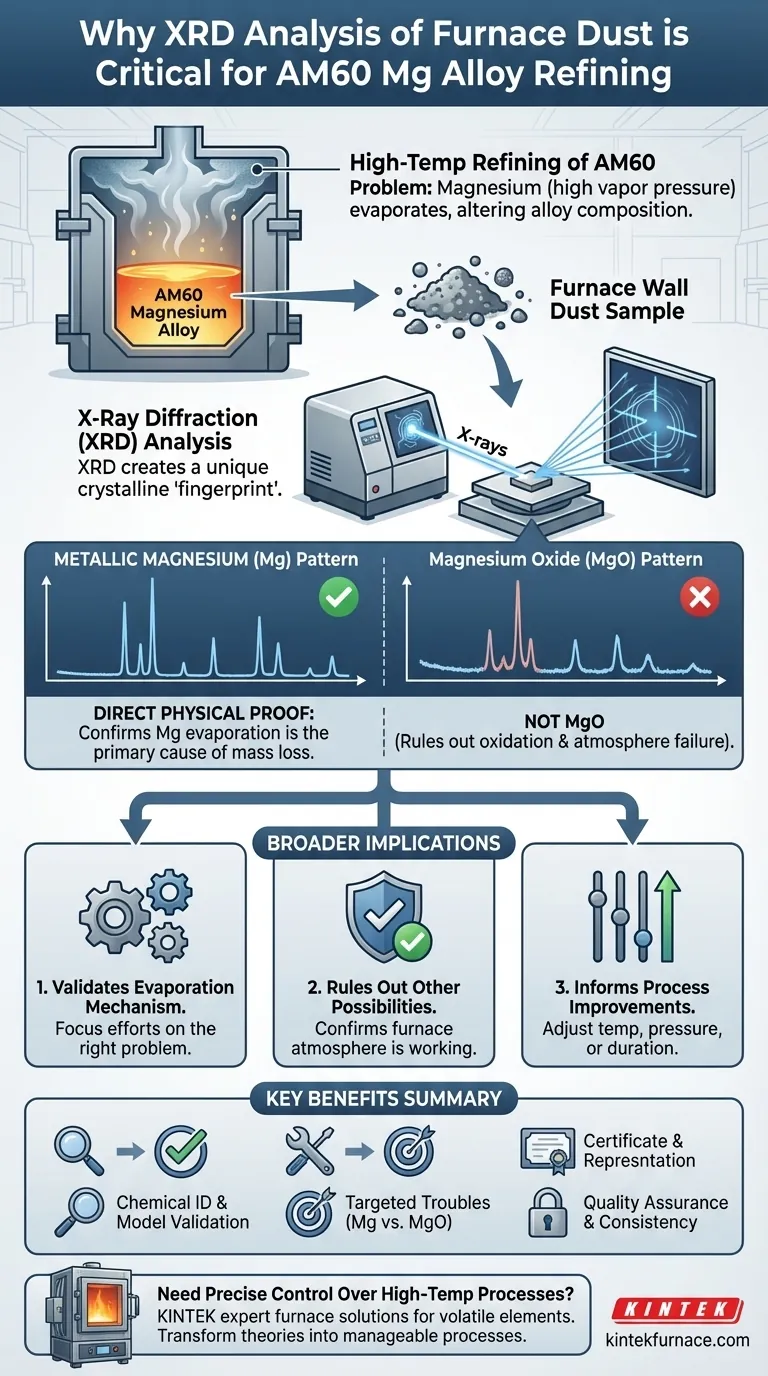

En resumen, el propósito de analizar el polvo de las paredes del horno con difracción de rayos X (XRD) es identificarlo químicamente. Este análisis proporciona pruebas físicas directas de que el magnesio metálico es el elemento principal que se evapora de la aleación AM60 durante el proceso de refinado a alta temperatura, validando la comprensión científica de por qué se pierde masa y cambia la composición de la aleación.

La conclusión principal es que este análisis no es solo una verificación de rutina; es un paso investigativo crítico para transformar una comprensión teórica de la pérdida de material (evaporación de magnesio) en un hecho físicamente probado, lo cual es esencial para el control del proceso y la garantía de calidad.

El problema central: comprender la pérdida de material durante el refinado

El refinado a alta temperatura de aleaciones de magnesio como la AM60 es un proceso necesario pero volátil. Para comprender el propósito de la prueba XRD, primero debemos comprender el problema que ayuda a resolver.

El desafío de la alta presión de vapor

El magnesio tiene una presión de vapor relativamente alta, lo que significa que tiene una fuerte tendencia a pasar de líquido a gas a altas temperaturas.

Otros elementos en la aleación AM60, como el aluminio, tienen una presión de vapor mucho menor y es menos probable que se evaporen en las mismas condiciones.

Esta diferencia crea un desafío significativo: durante el refinado, se puede perder una cantidad sustancial de magnesio por evaporación, alterando la composición química final de la aleación.

De la hipótesis a la evidencia

Los metalúrgicos pueden predecir que la pérdida de magnesio es la causa probable de la reducción de masa basándose en principios químicos. Sin embargo, un proceso científico o de ingeniería no puede basarse únicamente en la teoría.

Para controlar el proceso, se necesita evidencia física. El polvo que se condensa en las paredes más frías del horno es la evidencia recolectada del material que se evaporó de la aleación fundida.

XRD como la herramienta de investigación definitiva

Aquí es donde la difracción de rayos X se convierte en la herramienta crucial. Proporciona una identificación inequívoca del polvo recolectado, pasando de una hipótesis bien fundamentada a un hecho confirmado.

Una huella dactilar para materiales cristalinos

Piense en XRD como una técnica que crea una huella dactilar única para cualquier sustancia cristalina.

Cuando un haz de rayos X incide sobre un material, se difracta en un patrón específico basado en la disposición de los átomos en su estructura cristalina. Ningún material cristalino diferente produce el mismo patrón.

El resultado decisivo

Al realizar un análisis XRD del polvo del horno, su patrón de difracción se puede comparar con una base de datos de materiales conocidos.

El análisis en este caso reveló el patrón de magnesio metálico puro. Esta es una prueba directa e incontrovertible de que la sustancia que salía de la aleación fundida era magnesio, no aluminio u otro compuesto.

Las implicaciones más amplias del análisis

Confirmar la identidad del polvo tiene consecuencias significativas para el control del proceso y la garantía de calidad. Esta simple prueba valida todo el modelo de lo que está sucediendo dentro del horno.

Validación del mecanismo de evaporación

El resultado más inmediato es la validación del mecanismo de evaporación. Confirma que la fuente principal de pérdida de masa y cambio de composición es la evaporación del magnesio, lo que permite a los ingenieros centrar sus esfuerzos en resolver el problema correcto.

Descartar otras posibilidades

El resultado XRD es igualmente importante por lo que no encontró.

Si el polvo se hubiera identificado como Óxido de Magnesio (MgO), implicaría que la atmósfera protectora del horno había fallado y que el magnesio se estaba quemando. Encontrar magnesio metálico confirma que la atmósfera probablemente estaba funcionando según lo previsto y que el problema es puramente de evaporación debido al calor.

Informar mejoras en el proceso

Saber con certeza que la evaporación de magnesio es el problema permite a los ingenieros desarrollar soluciones específicas. Estas pueden incluir reducir la temperatura de refinado, aumentar la presión dentro del horno o refinar durante un período más corto para minimizar la pérdida y mantener la composición deseada de la aleación.

Tomar la decisión correcta para su proceso

La aplicación de este análisis proporciona información clara y procesable según su objetivo principal.

- Si su enfoque principal es la validación del proceso: Utilice XRD en subproductos del horno para obtener pruebas físicas definitivas que confirmen sus modelos teóricos de comportamiento del material.

- Si su enfoque principal es el control de calidad: Identificar el mecanismo preciso del cambio de composición es el primer paso para controlarlo y garantizar que su aleación final cumpla consistentemente con sus especificaciones.

- Si su enfoque principal es la resolución de problemas: Este análisis puede determinar rápidamente si la pérdida de material se debe a simple evaporación (Mg metálico) o a una falla del proceso más grave, como la oxidación (MgO).

En última instancia, el análisis de este polvo transforma una teoría química compleja en un problema de ingeniería tangible que puede medirse, gestionarse y resolverse.

Tabla resumen:

| Propósito del Análisis XRD | Perspectiva Clave | Impacto en el Proceso |

|---|---|---|

| Identificación Química | Confirma que el magnesio metálico es el principal elemento evaporador | Valida modelos teóricos de pérdida de masa |

| Validación del Mecanismo | Distingue entre evaporación (Mg) y oxidación (MgO) | Permite la resolución de problemas específica y el control de la atmósfera |

| Garantía de Calidad | Proporciona evidencia directa de los cambios de composición | Apoya el cumplimiento constante de las especificaciones de la aleación |

| Mejora del Proceso | Informa ajustes de temperatura, presión y duración | Minimiza la pérdida de magnesio y optimiza la eficiencia del refinado |

¿Necesita un control preciso de sus procesos a alta temperatura?

Este análisis demuestra el vínculo crítico entre el comportamiento del material y los parámetros del proceso. Para procesos que involucran elementos volátiles como el magnesio, el control térmico preciso es innegociable.

La experiencia de KINTEK puede ayudarle a lograr este nivel de control. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos personalizables para sus aplicaciones únicas de alta temperatura, ya sea que esté refinando aleaciones especiales, realizando tratamientos térmicos o desarrollando materiales avanzados.

Permítanos ayudarle a transformar teorías complejas de materiales en procesos manejables y de alto rendimiento.

Póngase en contacto con nuestros expertos en ingeniería térmica hoy mismo para analizar cómo una solución KINTEK puede mejorar sus capacidades de validación de procesos, control de calidad y resolución de problemas.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales