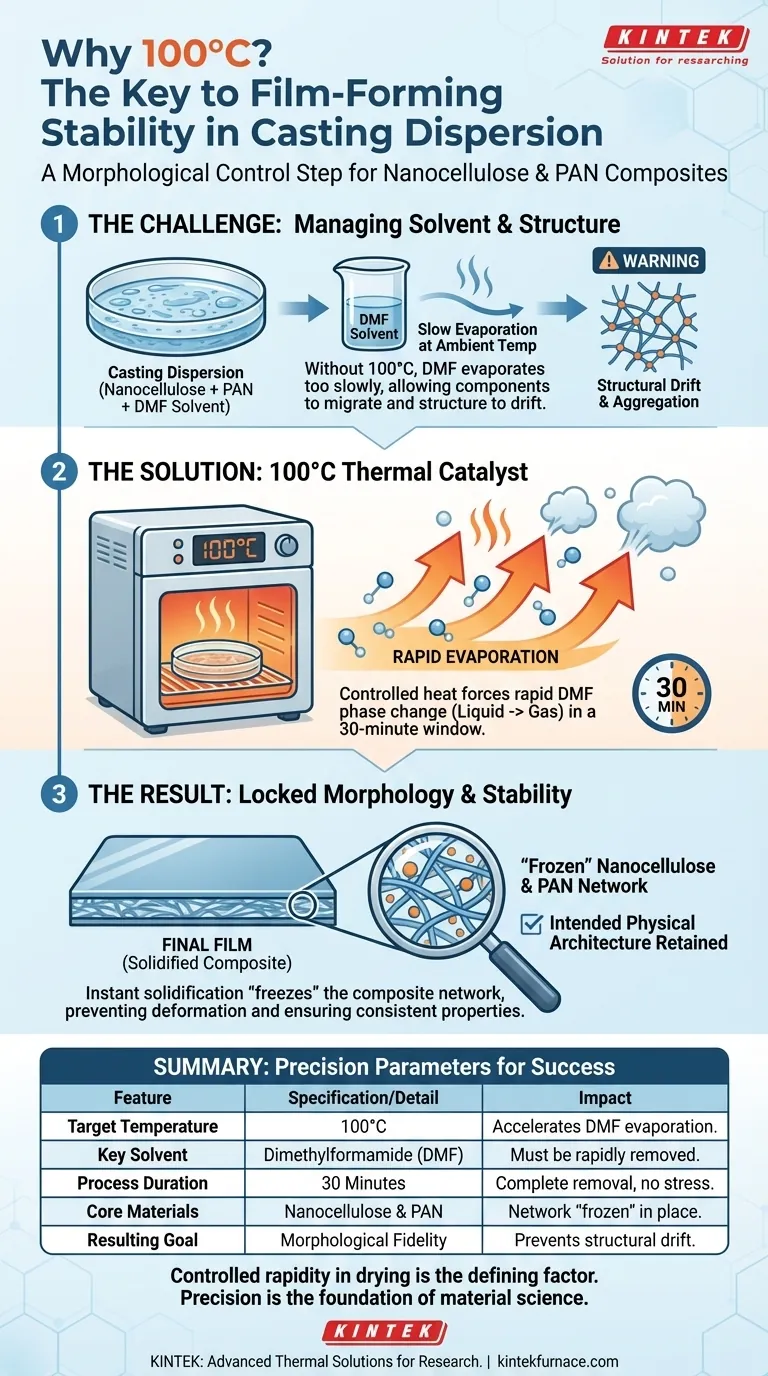

La aplicación de calor controlado es el catalizador de la estabilidad estructural. La dispersión de fundición debe tratarse en un horno de secado a 100 °C para forzar la rápida evaporación del disolvente orgánico, dimetilformamida (DMF). Esta aceleración térmica hace que el soluto se solidifique rápidamente, asegurando que la película final conserve la arquitectura física específica prevista para la aplicación.

Conclusión principal El tratamiento a 100 °C es un paso de control morfológico, no solo un método de secado. Al eliminar rápidamente el disolvente DMF, se "congela" eficazmente la red compuesta de nanocelulosa y poliacrilonitrilo (PAN) en su lugar, evitando la deformación estructural que ocurre durante el secado lento y a temperatura ambiente.

La mecánica de la evaporación del disolvente

Superación de las características del disolvente

El proceso se basa en la eliminación de dimetilformamida (DMF), un disolvente orgánico que debe ser evacuado eficientemente de la mezcla.

Colocar la placa de Petri en un ambiente de 100 °C proporciona el calor controlado necesario para acelerar el cambio de fase del DMF de líquido a gas.

Sin esta temperatura elevada, el disolvente se evaporaría demasiado lentamente, dejando la dispersión en estado líquido durante un período prolongado.

Solidificación rápida

El objetivo principal de este ciclo térmico de 30 minutos es hacer que el soluto se solidifique y deposite instantáneamente en una película.

La velocidad es una variable crítica aquí; la transición de dispersión a película sólida debe ocurrir rápidamente para capturar las propiedades del material.

Esta deposición rápida evita que los componentes se asienten o se separen, lo que puede ocurrir en entornos de menor temperatura.

Preservación de la morfología del material

Estabilización de la red compuesta

La película está compuesta por una red compleja de nanocelulosa y poliacrilonitrilo (PAN).

La interacción entre estos dos materiales dicta las propiedades físicas de la película final.

El tratamiento a 100 °C asegura que esta red compuesta mantenga su morfología física prevista durante todo el proceso de secado.

Prevención de la deriva estructural

Si el disolvente se elimina lentamente, la estructura interna del compuesto tiene tiempo para desplazarse.

La rápida evaporación fija la disposición específica de la nanocelulosa y el PAN en su lugar.

Esto garantiza que la estructura física formada en la dispersión se traslade con precisión a la película seca.

Comprensión de los compromisos

La consecuencia de la baja temperatura

Si la temperatura de secado cae significativamente por debajo de los 100 °C, la velocidad de evaporación del DMF disminuye.

Este tiempo de secado prolongado permite que los componentes de nanocelulosa y PAN migren, lo que podría provocar agregación o pérdida de la estructura de red deseada.

La necesidad de control del tiempo

Si bien el calor es vital, la duración también es específica; la referencia cita una ventana de 30 minutos.

Esta duración se calcula para garantizar la eliminación completa del disolvente sin someter la película formada a un estrés térmico innecesario después de que el DMF se haya ido.

Tomar la decisión correcta para su objetivo

Para replicar las propiedades deseadas del material, debe considerar la temperatura como una herramienta estructural.

- Si su enfoque principal es la fidelidad morfológica: Mantenga un estricto ambiente de 100 °C para "bloquear" la red de nanocelulosa y PAN inmediatamente después de la fundición.

- Si su enfoque principal es la eliminación del disolvente: Asegúrese de que se complete el ciclo completo de 30 minutos para eliminar completamente el DMF, ya que el disolvente residual comprometerá el estado sólido de la película.

La rapidez controlada en el secado es el factor determinante entre una película compuesta exitosa y un experimento fallido.

Tabla resumen:

| Característica | Especificación/Detalle | Impacto en la calidad de la película |

|---|---|---|

| Temperatura objetivo | 100 °C | Acelera la evaporación del disolvente DMF y el cambio de fase. |

| Disolvente clave | Dimetilformamida (DMF) | Debe eliminarse rápidamente para evitar la migración del soluto. |

| Duración del proceso | 30 minutos | Garantiza la eliminación completa del disolvente sin estrés térmico. |

| Materiales principales | Nanocelulosa y PAN | El secado rápido "congela" la red compuesta en su lugar. |

| Objetivo resultante | Fidelidad morfológica | Evita la deriva estructural, la agregación y la deformación. |

La precisión es la base de la ciencia de materiales. KINTEK proporciona las soluciones térmicas avanzadas necesarias para lograr una fidelidad morfológica perfecta en su investigación. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para sus requisitos de laboratorio únicos. Ya sea que esté estabilizando compuestos de nanocelulosa u optimizando la evaporación de disolventes, nuestros hornos de alta temperatura garantizan resultados consistentes en todo momento. ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías

- ¿Por qué se requiere un horno de alta temperatura de alta precisión para las pruebas mecánicas? Datos de materiales seguros y fiables

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio

- ¿Cuál es la función principal del equipo de carbonización? Domina la conversión de biomasa en combustible con precisión

- ¿Cuál es el papel principal de un horno de grado industrial en la preparación de muestras de suelo modificadas con quitosano?

- ¿Cuál es el propósito de mantener un ambiente de 70°C en los experimentos con Li-NASICON? Acelere su investigación de baterías

- ¿Cómo facilita un horno de secado a temperatura constante la eliminación de disolventes? Optimizar la síntesis de nanocristales de perovskita

- ¿Qué papel juega un controlador PID en el proceso de calcinación de cáscaras de huevo? Control de Precisión para Óxido de Calcio Puro