La necesidad principal de un horno de secado por explosión de laboratorio en este proceso es facilitar una deshidratación controlada y lenta de la suspensión de impregnación a temperatura constante. Este equipo específico garantiza la eliminación del agua físicamente adsorbida sin someter la mezcla a una evaporación rápida, lo cual es fundamental para mantener la integridad estructural del catalizador.

Conclusión clave El horno de secado por explosión no es simplemente un dispositivo de calentamiento; es una herramienta de estabilización. Su función es fijar el precursor de níquel (Ni) en el soporte de nitruro de titanio (TiN) al prevenir el movimiento físico de los fluidos que ocurre durante el secado rápido, asegurando que el metal activo permanezca uniformemente disperso.

La física del secado controlado

Regulación de la velocidad de evaporación

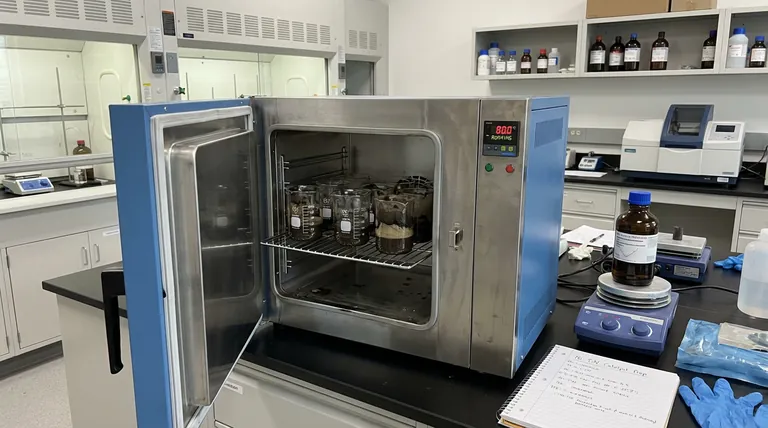

El horno de secado por explosión utiliza circulación de aire caliente para mantener una temperatura uniforme, a menudo establecida en aproximadamente 80 °C para la preparación de Ni-TiN.

A diferencia de los métodos de calentamiento estático, el aspecto de "explosión" garantiza un flujo de aire constante. Esto previene puntos calientes y permite una tasa de evaporación gradual y predecible en todo el lote de muestra.

Eliminación de agua físicamente adsorbida

El objetivo en esta etapa es eliminar el agua que se adhiere físicamente a la superficie del soporte.

Al mantener la temperatura moderada y constante durante un período prolongado, el horno asegura que la humedad se libere sistemáticamente en lugar de explosivamente.

Prevención de la migración de solutos

El peligro de la migración violenta

Cuando un disolvente se evapora demasiado rápido, crea un flujo capilar hacia la superficie del soporte poroso.

Si este flujo es "violento" o rápido, arrastra los precursores de níquel disueltos con él. Este fenómeno hace que los metales activos se acumulen en la capa externa del soporte en lugar de penetrar en los poros.

Inmovilización del precursor

El proceso de secado lento proporcionado por el horno inmoviliza eficazmente las sales de metal activo.

Al evaporar el disolvente lentamente, la viscosidad de la solución aumenta gradualmente. Esto crea resistencia al movimiento de fluidos, fijando los iones precursores en sus ubicaciones previstas en el soporte de TiN.

Protección de la distribución de componentes

Preservación del estado inicial

El paso de impregnación establece una distribución inicial ideal del precursor en la superficie de TiN.

El horno de secado por explosión protege este "estado de distribución inicial". Asegura que la uniformidad lograda durante la mezcla no se deshaga durante la fase de secado.

Garantía de alta dispersión

El uso adecuado del horno se correlaciona directamente con la dispersión final del catalizador después de la calcinación.

Al prevenir la aglomeración (agrupamiento) durante el secado, el horno asegura que los componentes activos de Ni permanezcan finamente divididos y altamente activos en el producto final.

Comprensión de las compensaciones

El riesgo del calentamiento rápido

A menudo es tentador aumentar la temperatura para acelerar la síntesis.

Sin embargo, exceder la temperatura de secado óptima (por ejemplo, superar los 100 °C demasiado rápido) provoca una vaporización rápida. Esto provoca daños estructurales y una distribución desigual, lo que hace que el catalizador sea menos efectivo.

Tiempo vs. Homogeneidad

La compensación es el tiempo. Un ciclo de secado por explosión adecuado es un proceso largo (a menudo de muchas horas).

Sacrificar este tiempo por velocidad introduce migración no uniforme, donde el metal activo se concentra en áreas específicas, lo que lleva a un rendimiento catalítico deficiente.

Tomando la decisión correcta para su objetivo

Lograr un catalizador de Ni-TiN de alto rendimiento requiere equilibrar la eficiencia con la precisión física.

- Si su enfoque principal es la máxima dispersión: Priorice una temperatura constante y más baja (por ejemplo, 80 °C) con una duración prolongada para minimizar el flujo capilar.

- Si su enfoque principal es la integridad estructural: Asegúrese de que la función de explosión esté activa para eliminar los gradientes de humedad que podrían causar estrés desigual en el soporte.

En última instancia, el horno de secado por explosión actúa como la salvaguardia que traduce una suspensión bien mezclada en un catalizador sólido uniforme y químicamente activo.

Tabla resumen:

| Característica | Función en la preparación de catalizadores de Ni-TiN | Impacto en el producto final |

|---|---|---|

| Circulación de aire caliente | Asegura temperatura uniforme (80°C) y previene puntos calientes | Evaporación predecible y uniforme |

| Deshidratación controlada | Elimina agua físicamente adsorbida lentamente | Mantiene la integridad estructural |

| Antimigración | Limita el flujo capilar de precursores de níquel | Previene la acumulación de metales y el enriquecimiento de la capa externa |

| Control de dispersión | Inmoviliza sales de metal activo en los poros | Alta actividad catalítica y sin aglomeración |

Mejore la síntesis de su catalizador con KINTEK

El calentamiento de precisión es la columna vertebral del desarrollo de catalizadores de alto rendimiento. En KINTEK, entendemos que mantener la integridad estructural y la dispersión uniforme requiere más que solo calor: requiere control. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de mufas, tubos, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos personalizables para sus necesidades de investigación únicas.

No permita que la evaporación rápida comprometa el rendimiento de su catalizador de Ni-TiN. Contáctenos hoy para descubrir cómo nuestras soluciones térmicas de precisión pueden optimizar su tratamiento de precursores y garantizar la máxima dispersión de metales.

Referencias

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para aleaciones de TiC? Preservar la precisión y la microestructura

- ¿Qué papel juega un horno de secado al vacío en el postprocesamiento de nanopartículas magnéticas de Fe3O4? Asegurar la pureza de fase

- ¿Cómo contribuye un evaporador rotatorio a la fase de concentración de las pastas de TiO2 y ZrO2? Lograr una viscosidad de precisión

- ¿Por qué es necesario un proceso de sellado al vacío para la síntesis de cristales únicos de TaAs2? Garantizando la pureza en el método CVT

- ¿Cómo ayuda un sistema de control de temperatura de alta precisión a evaluar las capacidades de gestión térmica de los materiales de fósforo? Rendimiento preciso para células solares.

- ¿Cómo mejora un horno de alta temperatura la disponibilidad de fósforo? Desbloquee una solubilidad del 97,5 % mediante la calcinación

- ¿Por qué se mantiene un alto caudal de aire sintético durante la oxidación de la magnetita? Garantizar un modelado cinético preciso

- ¿Cuál es el propósito de realizar un tratamiento de recocido final? Optimice el rendimiento de su dispositivo de heterounión