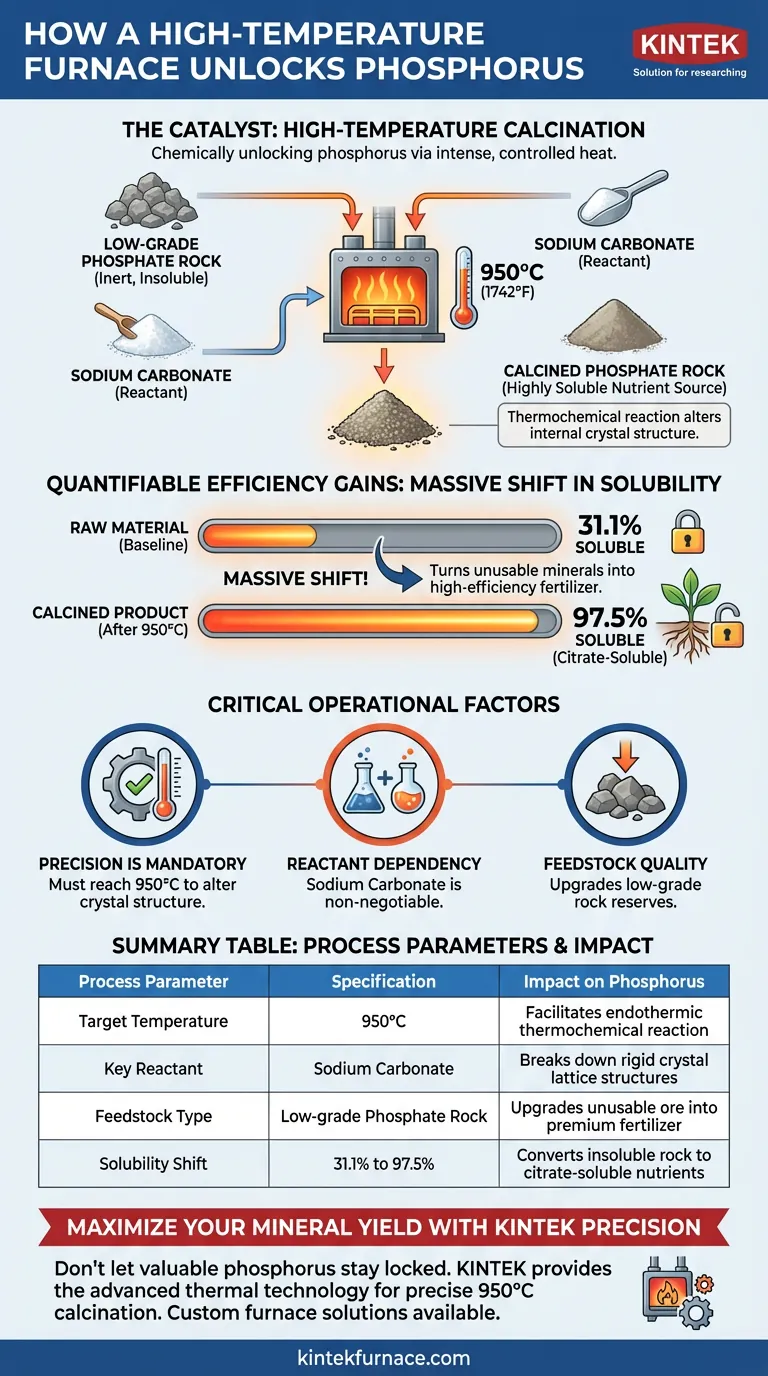

La calcinación a alta temperatura es el catalizador para desbloquear químicamente el fósforo. Mejora la disponibilidad al impulsar una reacción termoquímica entre la roca fosfórica de baja calidad y el carbonato de sodio a temperaturas que alcanzan aproximadamente los 950 °C. Este calor intenso y controlado altera fundamentalmente la estructura cristalina interna de la roca, convirtiendo el material inerte e insoluble en una fuente de nutrientes altamente soluble para las plantas.

Al aplicar energía térmica controlada a la roca fosfórica de baja calidad, los productores pueden desencadenar un cambio masivo en la solubilidad, que podría aumentar del 31,1 % al 97,5 %. Este proceso convierte eficazmente los minerales crudos e inutilizables en fertilizantes de alta eficiencia y solubles en citrato.

El Mecanismo de Transformación

Para comprender cómo se mejora la disponibilidad, es necesario examinar las interacciones químicas específicas impulsadas por el horno.

El Papel del Carbonato de Sodio

El proceso no se trata simplemente de calentar la roca; es una reacción química. El horno facilita la interacción entre la roca fosfórica de baja calidad y el carbonato de sodio.

Alcanzar la Temperatura Crítica

Esta reacción es endotérmica y requiere una energía significativa. El horno debe mantener temperaturas de aproximadamente 950 °C para impulsar el proceso.

Energía Térmica Controlada

La energía proporcionada es "controlada", lo que significa que el horno mantiene un entorno estable. Esta estabilidad es necesaria para garantizar que la reacción se complete en todo el lote de material.

Cambios Estructurales y Solubilidad

El calor cumple un propósito específico: cambiar la arquitectura física y química del material.

Alteración de la Red Cristalina

A 950 °C, la estructura cristalina interna de la roca fosfórica se modifica. El calor rompe los enlaces rígidos que mantienen el fósforo atrapado en un estado insoluble.

Creación de Fósforo Soluble en Citrato

El resultado de este cambio estructural es la conversión de fosfatos insolubles en fósforo soluble en citrato. Esta forma específica de fósforo es fácilmente absorbible por los sistemas radiculares de los cultivos.

Ganancias Cuantificables de Eficiencia

El impacto en la disponibilidad es drástico en lugar de incremental. Los datos indican que la solubilidad puede mejorar desde una línea base del 31,1 % hasta el 97,5 %, lo que hace que el producto final sea comparable a los fertilizantes químicos de alta eficiencia.

Factores Operativos Críticos

Si bien el proceso es potente, depende de la estricta adhesión a parámetros operativos específicos.

La Precisión es Obligatoria

El cambio en la solubilidad depende de alcanzar la temperatura objetivo de 950 °C. No alcanzar este umbral térmico probablemente no alterará la estructura cristalina lo suficiente, dejando el fósforo insoluble.

Dependencia de Reactivos

El calor por sí solo es insuficiente. La presencia de carbonato de sodio es un requisito innegociable para que ocurra la reacción termoquímica.

Calidad de la Materia Prima

Este método se destaca específicamente para el procesamiento de roca fosfórica de baja calidad. Es un proceso de valor agregado diseñado para mejorar materiales inferiores que no se pueden usar en su estado natural.

Maximización del Valor de Producción

El uso de un horno de alta temperatura se trata, en última instancia, de la eficiencia de los recursos y la calidad del producto.

- Si su enfoque principal es maximizar la disponibilidad de nutrientes: Asegúrese de que los controles de su horno estén calibrados para mantener 950 °C de manera constante, ya que esto se correlaciona directamente con el logro del objetivo de solubilidad del 97,5 %.

- Si su enfoque principal es la utilización de recursos: Aproveche este método para procesar reservas de roca fosfórica de baja calidad, convirtiendo mineral de menor valor en fertilizante de primera calidad.

Al dominar el equilibrio termoquímico de calor y carbonato de sodio, transforma la piedra inerte en un recurso agrícola vital.

Tabla Resumen:

| Parámetro del Proceso | Especificación | Impacto en el Fósforo |

|---|---|---|

| Temperatura Objetivo | 950°C | Facilita la reacción termoquímica endotérmica |

| Reactivo Clave | Carbonato de Sodio | Descompone las estructuras de red cristalina rígidas |

| Tipo de Materia Prima | Roca Fosfórica de Baja Calidad | Mejora el mineral inutilizable en fertilizante de primera calidad |

| Cambio de Solubilidad | 31,1 % a 97,5 % | Convierte la roca insoluble en nutrientes solubles en citrato |

Maximice su Rendimiento Mineral con la Precisión KINTEK

No permita que el valioso fósforo permanezca atrapado en mineral de baja calidad. KINTEK proporciona la tecnología térmica avanzada necesaria para alcanzar el umbral preciso de 950 °C necesario para una calcinación exitosa.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD. Ya sea que esté procesando roca fosfórica o desarrollando reacciones químicas novedosas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de producción únicas.

¿Listo para transformar la eficiencia de su procesamiento de materiales? Contáctenos hoy para hablar con nuestros especialistas técnicos sobre una solución de horno personalizada.

Guía Visual

Referencias

- Andressa Nakagawa, Papa Saliou Sarr. Calcined low-grade phosphate rock fertilization enhances nitrogen fixation, yield, and grain quality in soybeans. DOI: 10.3389/fpls.2025.1581961

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de utilizar equipos de calentamiento de alta temperatura para alcanzar los 1250 °C en aleaciones? Excelencia en pruebas de estrés

- ¿Qué papel juega un horno industrial de calentamiento eléctrico en la pirólisis de biomasa? Desbloquea rendimientos de biocarbón de alta calidad

- ¿Cómo contribuye un reactor solvotérmico a la síntesis de nanocables de plata? Crecimiento de Precisión para AgNW de Alta Relación de Aspecto

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Qué papel juegan los hornos industriales de alta temperatura en el pretratamiento de la espodumena para la extracción de litio?

- ¿Cuál es el propósito de añadir aglutinantes orgánicos de cera al polvo de vidrio? Mejorar la integridad estructural en el sellado de vidrio

- ¿Por qué se requieren hornos de secado de temperatura constante de alta precisión para las baterías de potasio-azufre? Garantizar la integridad de los datos

- ¿Cómo afecta el aumento de la temperatura de la zona de remojo en un horno de viga móvil a las placas revestidas de titanio/acero?