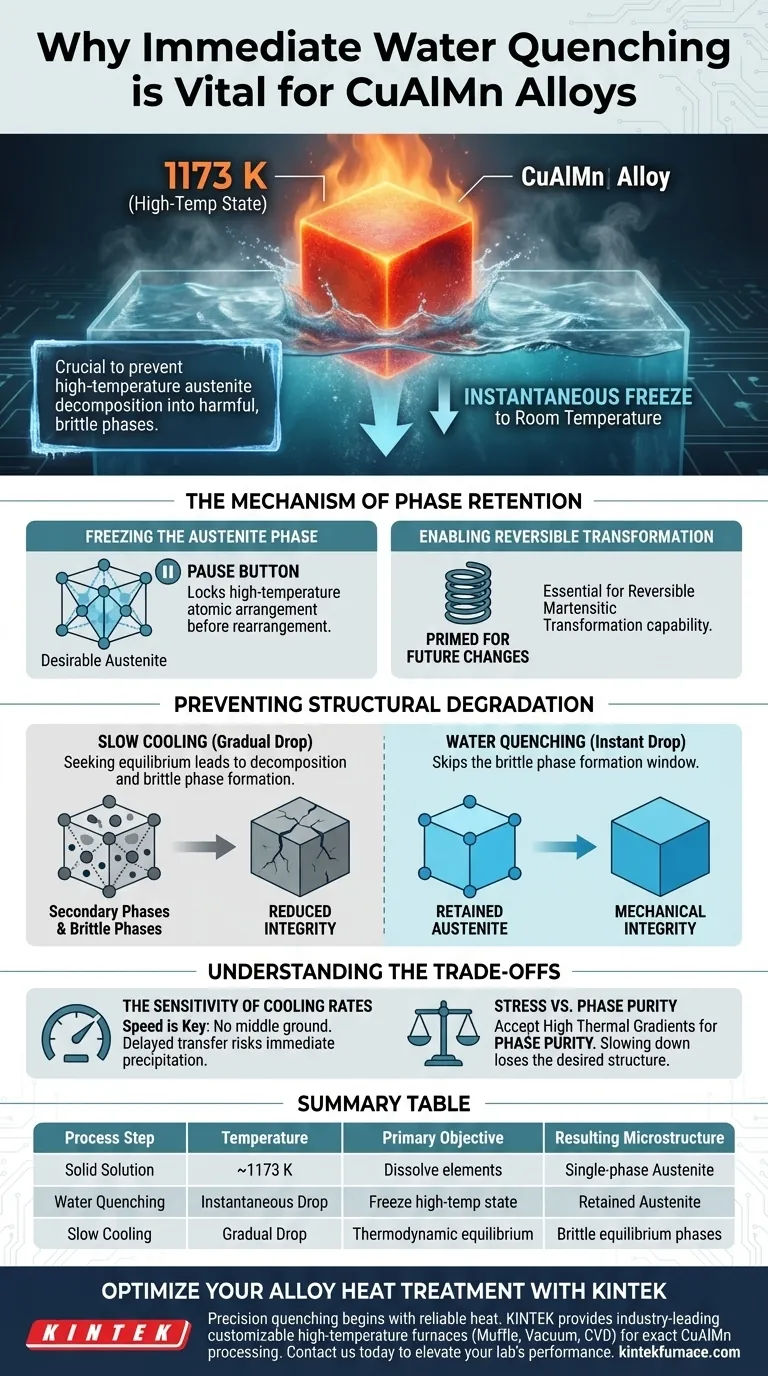

Se requiere un enfriamiento inmediato con agua para "congelar" instantáneamente la microestructura de la aleación CuAlMn desde un estado de alta temperatura de 1173 K hasta la temperatura ambiente. Esta rápida velocidad de enfriamiento es la única manera de evitar que la fase de austenita de alta temperatura se descomponga en fases de equilibrio dañinas y quebradizas.

Al eludir el proceso de enfriamiento natural, el enfriamiento con agua obliga a la aleación a retener una estructura específica de alta temperatura. Esta inhibición de la descomposición es lo que permite la transformación martensítica reversible necesaria para las propiedades funcionales de la aleación.

El Mecanismo de Retención de Fases

Congelación de la Fase de Austenita

A altas temperaturas (aproximadamente 1173 K), las aleaciones de CuAlMn existen en una fase de austenita deseable. Para utilizar las propiedades únicas de la aleación, esta disposición atómica específica debe mantenerse a temperatura ambiente.

El enfriamiento con agua proporciona una velocidad de enfriamiento extremadamente alta que actúa como un "botón de pausa" para la termodinámica de la aleación. Crea un estado en el que la estructura de alta temperatura se bloquea antes de que los átomos tengan tiempo de reorganizarse.

Habilitación de la Transformación Reversible

El objetivo principal del tratamiento de solución sólida no es solo calentar el metal, sino prepararlo para futuros cambios de fase. Al retener con éxito la fase de austenita de alta temperatura, la aleación está preparada para entornos posteriores a baja temperatura.

Esta preparación permite que la aleación experimente una transformación martensítica reversible. Sin el enfriamiento rápido inicial, esta capacidad de transformación funcional se perdería debido a los cambios microestructurales durante el enfriamiento.

Prevención de la Degradación Estructural

Inhibición de la Descomposición de Equilibrio

Si se permite que una aleación de CuAlMn se enfríe lentamente, o incluso gradualmente, buscará naturalmente un estado de equilibrio termodinámico. Durante este proceso, la estructura monofásica comienza a descomponerse.

Esta descomposición da como resultado la precipitación de fases secundarias. Una vez que se forman estas fases, interrumpen la uniformidad de la microestructura requerida para el rendimiento de la aleación.

Evitar Fases Quebradizas

El riesgo más crítico de velocidades de enfriamiento insuficientes es la formación de fases quebradizas. La referencia principal indica que el enfriamiento lento permite que estas fases dañinas precipiten de la solución sólida.

La presencia de estas fases quebradizas reduce drásticamente la integridad mecánica de la aleación. El enfriamiento con agua se salta efectivamente la ventana de temperatura en la que estas fases quebradizas pueden formarse.

Comprender los Compromisos

La Sensibilidad de las Velocidades de Enfriamiento

El proceso depende completamente de la velocidad de la caída de temperatura. No hay un punto intermedio; una velocidad de enfriamiento "moderada" es a menudo tan perjudicial como el enfriamiento lento.

Si se retrasa la transferencia del horno al baño de agua, la temperatura puede caer en un rango donde la precipitación comienza de inmediato.

Estrés vs. Pureza de Fase

Si bien el enfriamiento con agua es agresivo e induce estrés térmico, es un compromiso necesario para garantizar la pureza de la fase.

Efectivamente, usted elige aceptar altos gradientes térmicos para evitar la descomposición química de la aleación. Cualquier intento de reducir el choque térmico al ralentizar la velocidad de enfriamiento resultará en la pérdida de la estructura de austenita deseada.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar el éxito de su tratamiento térmico, alinee su proceso con sus requisitos específicos:

- Si su enfoque principal es el Rendimiento Funcional: Asegúrese de que la transferencia al baño de enfriamiento sea instantánea para maximizar el volumen de austenita retenida para la transformación martensítica.

- Si su enfoque principal es la Ductilidad Mecánica: Priorice la velocidad de enfriamiento para evitar estrictamente la precipitación de fases quebradizas que actúan como sitios de iniciación de grietas.

Dominar la velocidad de enfriamiento es el factor más importante para transformar el CuAlMn de una materia prima en una aleación funcional de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Temperatura | Objetivo Principal | Microestructura Resultante |

|---|---|---|---|

| Solución Sólida | ~1173 K | Disolver elementos | Austenita monofásica |

| Enfriamiento con Agua | Caída Instantánea | Congelar estado de alta temperatura | Austenita Retenida |

| Enfriamiento Lento | Caída Gradual | Equilibrio termodinámico | Fases de equilibrio quebradizas |

Optimice el Tratamiento Térmico de Su Aleación con KINTEK

El enfriamiento de precisión comienza con calor confiable. KINTEK proporciona sistemas de alta temperatura líderes en la industria, que incluyen hornos de mufla, de vacío y CVD, todos personalizables para cumplir con los exigentes requisitos térmicos del procesamiento de aleaciones de CuAlMn. Respaldado por I+D y fabricación experta, nuestro equipo garantiza que sus materiales alcancen temperaturas precisas de solución sólida antes del enfriamiento crítico.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito del argón de alta pureza en la preparación de la aleación Fe60Co10-xNi15Cr15Six? Garantizar la pureza para el recubrimiento láser

- ¿Qué papel juega un horno de curado a alta temperatura en la madera modificada con lignina? Desbloquee una estabilidad dimensional superior

- ¿Qué preguntas preparatorias deben abordarse antes de convertir a procesos calentados eléctricamente? Asegure una transición fluida al calentamiento eléctrico

- ¿Qué características físicas del equipo de calentamiento de alta precisión se utilizan en el reciclaje de selenio por evaporación a corta distancia (CSE)?

- ¿Qué información proporciona el TG-DTG para el AASC? Analizar la estabilidad térmica y los productos de hidratación

- ¿Por qué el recocido se considera un proceso fundamental en la fabricación de células solares de perovskita? Desbloquee la máxima eficiencia

- ¿Cuál es el papel principal del proceso de Oxidación Térmica (OT) en la aleación Ti-6Al-4V ELI? Mejora de la dureza y la resistencia al desgaste

- ¿Qué papel juega el equipo de calentamiento industrial en el proceso de fabricación del acero para resortes 55Si2 durante el bobinado?