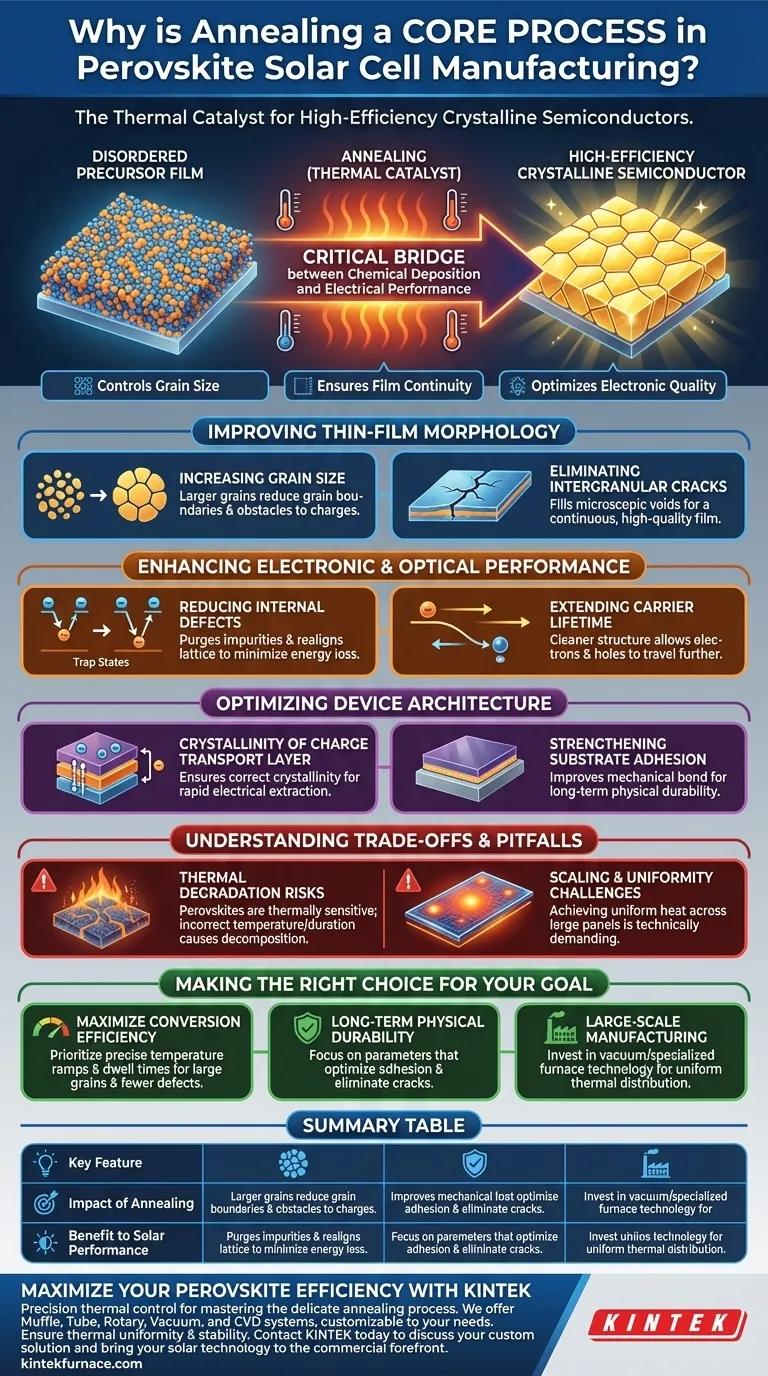

El recocido es el catalizador térmico esencial que transforma una película precursora desordenada en un semiconductor cristalino de alta eficiencia. Se considera un proceso fundamental porque dicta directamente el tamaño del grano, la continuidad de la película y la calidad electrónica de la capa de perovskita. Sin un recocido preciso, la célula solar resultante sufriría un transporte de carga deficiente y una rápida degradación.

El recocido sirve como puente crítico entre la deposición química y el rendimiento eléctrico. Al controlar el entorno térmico, los fabricantes pueden eliminar defectos estructurales y optimizar las propiedades de recolección de luz de la película de perovskita.

Mejora de la morfología de película delgada

Aumento del tamaño del grano

El recocido proporciona la energía necesaria para el crecimiento de cristales, lo que conduce a un mayor tamaño de grano dentro de la estructura de perovskita. Se prefieren los granos más grandes porque reducen el área total de los límites de grano, que a menudo actúan como obstáculos para el movimiento de cargas.

Eliminación de grietas intergranulares

El proceso térmico permite que el material se asiente y llene vacíos microscópicos, eliminando efectivamente las grietas intergranulares. Esto crea una película continua y de alta calidad que previene cortocircuitos eléctricos y mejora la integridad estructural general del dispositivo.

Mejora del rendimiento electrónico y óptico

Reducción de defectos internos

El tratamiento térmico ayuda a purgar impurezas y realinea la red atómica para minimizar los defectos internos. Al reducir estos "estados trampa", la célula puede convertir la luz solar en electricidad de manera más eficiente con menos pérdida de energía.

Extensión de la vida útil del portador

Al crear una estructura cristalina más limpia, el recocido extiende significativamente la vida útil del portador. Esto permite que los electrones y los "agujeros" viajen más lejos a través del material antes de recombinarse, lo cual es un requisito fundamental para las células solares de alta eficiencia.

Optimización de la arquitectura del dispositivo

Cristalinidad de la capa de transporte de carga

El impacto del recocido se extiende más allá de la propia capa de perovskita a las capas de transporte de carga. Un control térmico adecuado asegura que estas capas tengan la cristalinidad correcta para facilitar el rápido movimiento de la electricidad fuera de la célula.

Fortalecimiento de la adhesión al sustrato

El recocido mejora la adhesión mecánica entre la película de perovskita y el sustrato subyacente. Esta unión es vital para la durabilidad física a largo plazo del panel solar, asegurando que pueda soportar factores estresantes ambientales.

Comprensión de las compensaciones y las dificultades

Riesgos de degradación térmica

Las perovskitas son notoriamente sensibles al calor en comparación con el silicio tradicional. Si la temperatura de recocido es demasiado alta o la duración es demasiado larga, el material puede descomponerse, lo que lleva a una pérdida total de la función fotovoltaica.

Desafíos de escalado y uniformidad

Lograr una distribución uniforme de la temperatura en paneles a gran escala es técnicamente exigente. Fluctuaciones menores en el gradiente térmico pueden causar tamaños de grano inconsistentes, lo que lleva a "puntos calientes" y una menor confiabilidad en el producto final.

Tomando la decisión correcta para su objetivo

Cómo aplicar esto a su proyecto

Un recocido adecuado es un acto de equilibrio entre lograr la máxima cristalinidad y evitar la descomposición del material.

- Si su enfoque principal es Maximizar la Eficiencia de Conversión: Priorice rampas de temperatura precisas y tiempos de permanencia para maximizar el tamaño del grano y minimizar los estados trampa electrónicos.

- Si su enfoque principal es la Durabilidad Física a Largo Plazo: Concéntrese en los parámetros de recocido que optimizan la adhesión al sustrato y eliminan las grietas intergranulares para prevenir la entrada de humedad.

- Si su enfoque principal es la Fabricación a Gran Escala: Invierta en recocido al vacío o tecnología de horno especializada para garantizar la uniformidad térmica en toda la superficie del panel.

Dominar el proceso de recocido es el factor más importante para la transición de la investigación de perovskitas del laboratorio a un producto comercial viable.

Tabla resumen:

| Característica clave | Impacto del recocido en la perovskita | Beneficio para el rendimiento solar |

|---|---|---|

| Tamaño del grano | Aumenta el tamaño del cristal y reduce los límites | Transporte de carga más rápido y mayor eficiencia |

| Morfología de la película | Elimina grietas y vacíos microscópicos | Previene cortocircuitos y mejora la integridad estructural |

| Densidad de defectos | Minimiza los estados trampa internos | Reduce la pérdida de energía y extiende la vida útil del portador |

| Adhesión | Fortalece la unión con el sustrato | Mejora la durabilidad física a largo plazo |

| Cristalinidad | Optimiza las capas de transporte de carga | Facilita la extracción eléctrica rápida |

Maximice la eficiencia de su perovskita con KINTEK

El control térmico de precisión es la diferencia entre una película fallida y una célula solar de alto rendimiento. KINTEK proporciona el equipo especializado necesario para dominar el delicado proceso de recocido. Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para sus requisitos únicos de investigación o producción.

Ya sea que esté escalando para la fabricación u optimizando las propiedades de recolección de luz en el laboratorio, nuestros sistemas garantizan la uniformidad y estabilidad térmica que sus proyectos de perovskita demandan. Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución personalizada y llevar su tecnología solar al frente comercial.

Guía Visual

Referencias

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de convección forzada en la preparación de muestras de plantas? Asegure datos precisos en todo momento

- ¿Cuál es la necesidad técnica de utilizar un horno de secado al vacío de laboratorio para precursores de catalizador Cu-Fe-N-C?

- ¿Por qué es necesario un horno de secado por aire forzado para catalizadores de caolín impregnados? Lograr la inmovilización uniforme de los componentes

- ¿Cuál es la función del nitrógeno de alta pureza (N2) durante la fase de calentamiento de la oxidación de la magnetita? Proteja sus datos.

- ¿Por qué es necesario un sistema de celda de muestra con control de calentamiento para el análisis de impedancia de ferrita de níquel dopada con itrio?

- ¿Por qué se requieren hornos de secado de temperatura constante de alta precisión para las baterías de potasio-azufre? Garantizar la integridad de los datos

- ¿Por qué es importante el calentamiento uniforme en los procesos industriales? Garantice calidad y eficiencia en la fabricación

- ¿Cómo evalúa un analizador de COT de alta temperatura el rendimiento de los NS de RCM? Verifique la Mineralización frente a la Decoloración