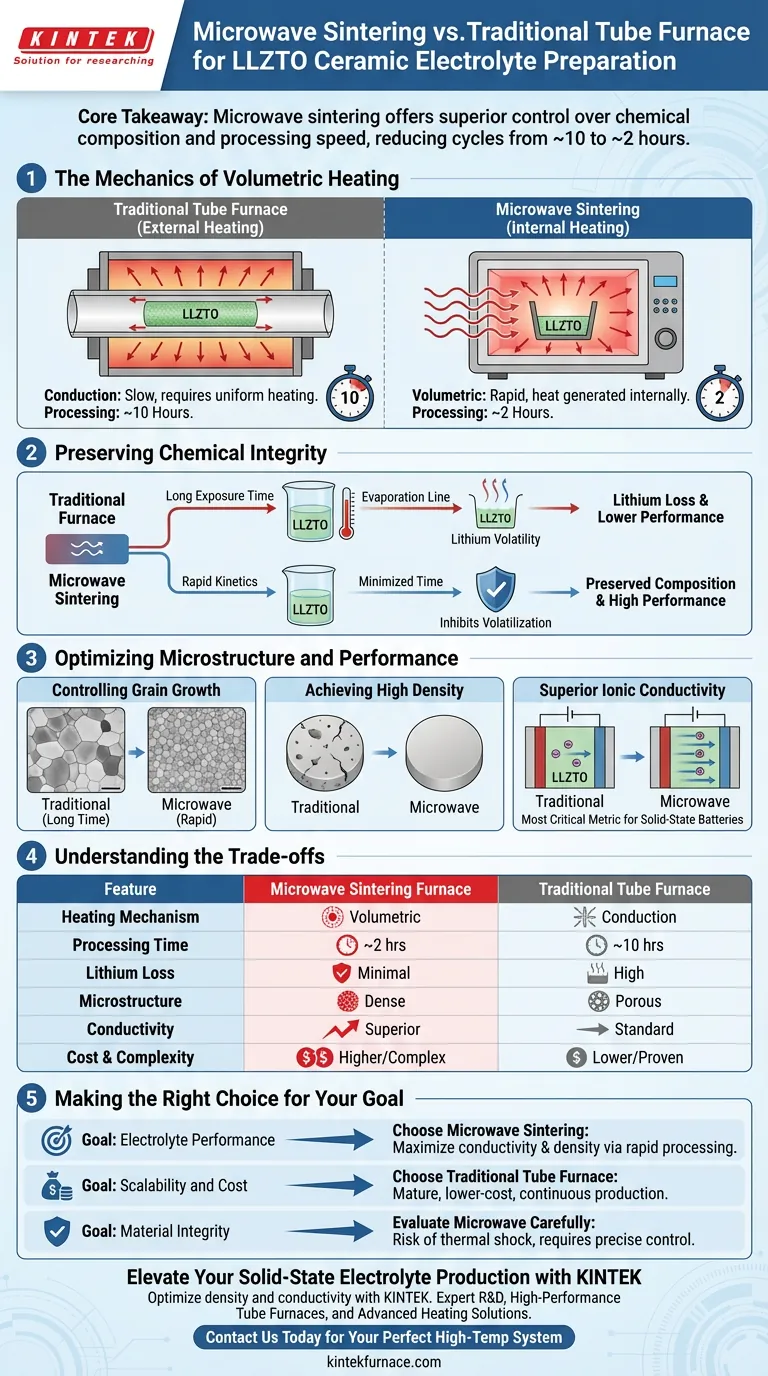

La sinterización por microondas ofrece un control superior sobre la composición química y la velocidad de procesamiento en comparación con los hornos tubulares tradicionales de alta temperatura. Al utilizar el calentamiento volumétrico, la sinterización por microondas puede reducir los ciclos de procesamiento de aproximadamente 10 horas a solo 2 horas, un factor crítico para prevenir la pérdida de litio y garantizar un rendimiento óptimo para los electrolitos cerámicos de LLZTO.

Conclusión Clave Mientras que los hornos tubulares tradicionales dependen de la conducción de calor externa, la sinterización por microondas genera calor internamente dentro del material. Este rápido calentamiento interno resuelve el principal desafío de la síntesis de LLZTO: la volatilización del litio, lo que resulta en una cerámica más densa con mayor conductividad iónica.

La Mecánica del Calentamiento Volumétrico

Calentamiento Interno vs. Externo

Los hornos tubulares tradicionales calientan los materiales de afuera hacia adentro utilizando elementos calefactores. Esto depende de la conducción térmica, que requiere tiempo para asegurar que la temperatura sea uniforme en toda la muestra.

Penetración Instantánea

En contraste, la sinterización por microondas utiliza calentamiento volumétrico. Las microondas penetran el material en sí, haciendo que las moléculas generen calor internamente.

Cinética Rápida

Este mecanismo permite velocidades de calentamiento significativamente más rápidas. El ciclo total de sinterización se puede comprimir drásticamente, a menudo reduciendo un proceso de 10 horas a aproximadamente 2 horas.

Preservación de la Integridad Química

El Problema de la Volatilidad del Litio

Un desafío importante en la preparación de LLZTO (Óxido de Litio, Lantano, Circonio y Tántalo) es mantener la estequiometría correcta del litio. A altas temperaturas, el litio tiende a volatilizarse (evaporarse).

Reducción del Tiempo de Exposición

Debido a que los hornos tubulares tradicionales requieren tiempos de permanencia prolongados para garantizar un calentamiento uniforme, aumentan el riesgo de pérdida de litio.

La Solución de Microondas

La cinética rápida de la sinterización por microondas minimiza el tiempo que el material pasa a temperaturas máximas. Esto inhibe eficazmente la volatilización del litio, preservando la composición química prevista.

Optimización de la Microestructura y el Rendimiento

Control del Crecimiento del Grano

Los tiempos de calentamiento prolongados en hornos tradicionales pueden provocar un crecimiento de grano anormal o incontrolado. La sinterización por microondas limita esto estrictamente debido a su velocidad.

Logro de Alta Densidad

El proceso promueve una alta densidad en la cerámica final. Eliminar los poros es esencial para crear un electrolito sólido que bloquee las dendritas y mantenga la integridad estructural.

Conductividad Iónica Superior

La combinación de preservar el contenido de litio y lograr una microestructura densa y uniforme se traduce directamente en una conductividad iónica superior, la métrica de rendimiento más crítica para los electrolitos de baterías de estado sólido.

Comprensión de los Compromisos

Si bien la sinterización por microondas ofrece ventajas específicas para la química del LLZTO, es importante reconocer los beneficios de la tecnología madura de hornos tubulares.

Costo y Complejidad

El equipo de sinterización por microondas es generalmente más caro que los hornos tubulares tradicionales. Es una tecnología más compleja que requiere una inversión de capital significativa.

Sensibilidad del Procesamiento

El calentamiento por microondas requiere un manejo cuidadoso. Debido a que el calentamiento es tan rápido, existe el riesgo de choque térmico, que puede hacer que el material cerámico se agriete si los parámetros del proceso no están perfectamente ajustados.

La Estabilidad de los Hornos Tubulares

Los hornos tubulares tradicionales son maduros, fáciles de operar y ofrecen un control preciso de la temperatura. Son excelentes para la producción continua a gran escala donde la velocidad extrema de la sinterización por microondas es menos crítica que el rendimiento y la fiabilidad del equipo.

Tomando la Decisión Correcta para su Objetivo

Si su enfoque principal es el Rendimiento del Electrolito:

- Elija la Sinterización por Microondas para maximizar la conductividad iónica y la densidad al prevenir la pérdida de litio a través de un procesamiento rápido.

Si su enfoque principal es la Escalabilidad y el Costo:

- Elija un Horno Tubular Tradicional para una solución madura y de menor costo que admita la producción continua y una operación más simple.

Si su enfoque principal es la Integridad del Material:

- Evalúe la Sinterización por Microondas cuidadosamente; si bien mejora la densidad, las rápidas velocidades de calentamiento requieren un control preciso para evitar que la cerámica se agriete.

Para el LLZTO específicamente, los beneficios químicos del calentamiento rápido por microondas generalmente superan los costos de complejidad cuando la alta conductividad es la prioridad.

Tabla Resumen:

| Característica | Horno de Sinterización por Microondas | Horno Tubular Tradicional |

|---|---|---|

| Mecanismo de Calentamiento | Volumétrico (Interno) | Conducción (Externo) |

| Tiempo de Procesamiento | ~2 Horas (Rápido) | ~10 Horas (Lento) |

| Pérdida de Litio | Mínima (Alta estequiometría) | Alta (Mayor exposición al calor) |

| Microestructura | Densa, crecimiento de grano controlado | Riesgo de crecimiento de grano anormal |

| Conductividad | Conductividad iónica superior | Conductividad iónica estándar |

| Costo y Complejidad | Mayor inversión/complejo | Menor costo/tecnología probada |

Mejore su Producción de Electrolitos de Estado Sólido con KINTEK

¿Está buscando optimizar la densidad y la conductividad de sus electrolitos cerámicos de LLZTO? Respaldado por I+D y fabricación expertos, KINTEK ofrece Hornos Tubulares de alto rendimiento y soluciones de calentamiento avanzadas adaptadas para entornos de laboratorio de precisión.

Ya sea que necesite la cinética rápida de sistemas especializados o la estabilidad confiable de nuestros hornos personalizables de Mufla, Tubo, Rotatorio y Vacío, nuestro equipo le ayuda a equilibrar el costo, la escalabilidad y la integridad del material.

¿Listo para refinar su proceso de sinterización? Contáctenos hoy mismo para discutir sus necesidades únicas y encontrar el sistema de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Chaozhong Wu, Xin Xie. Reoxidation of IF Steel Caused by Cr2O3-Based Stuffing Sand and Its Optimization. DOI: 10.3390/ma18173945

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué se utiliza un horno de secado por aire forzado de alta precisión para la preparación de catalizadores Ni-Co/Ca? Garantizar la integridad estructural

- ¿Cuál es la función principal de un horno eléctrico en la fusión de PBG? Guía experta sobre homogeneidad térmica

- ¿Cuál es el propósito de realizar un tratamiento de recocido final? Optimice el rendimiento de su dispositivo de heterounión

- ¿Por qué es esencial un control preciso de la temperatura para la síntesis de materiales de carbono? Logre una pureza y microestructura superiores

- ¿Cuáles son las ventajas técnicas fundamentales de un sistema industrial de sinterización por microondas? Ganancia de velocidad e integridad del material

- ¿Cuáles son las aplicaciones principales de un horno de secado a temperatura constante? Modificación de Selenio de Biochar Maestro

- ¿Cómo funciona un calefactor de caja? Una guía para calentar eficientemente toda una habitación

- ¿Cómo proporciona una caja de guantes control ambiental para los precursores de Mn2AlB2? Protege la pureza del material y la precisión de la reacción