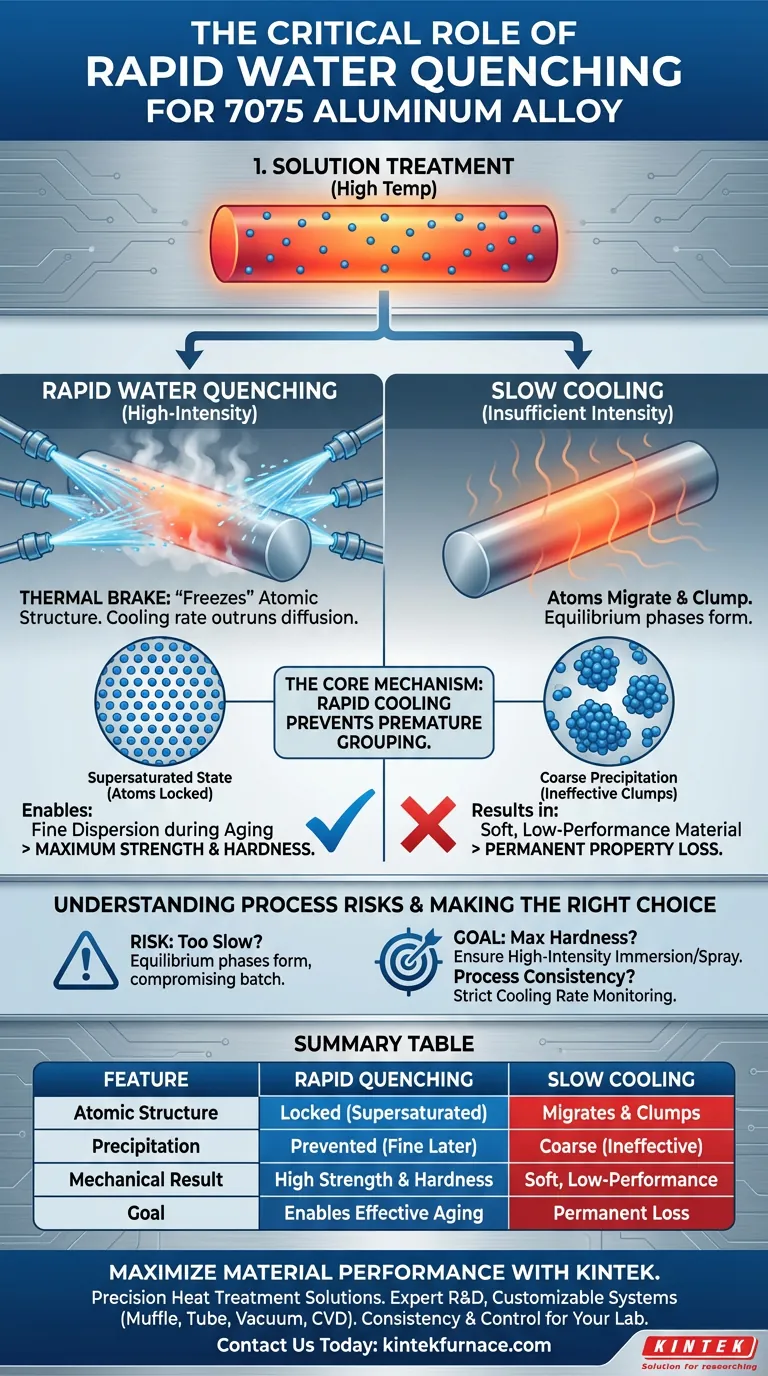

El enfriamiento rápido por agua es el requisito fundamental para lograr alta resistencia en el aluminio 7075. Al someter la palanquilla calentada a pulverización o inmersión de alta intensidad, el sistema obliga al material a enfriarse instantáneamente desde su temperatura de tratamiento de solución hasta temperatura ambiente. Esta velocidad de enfriamiento extrema es necesaria para bloquear los átomos de soluto en su lugar, evitando que se agrupen prematuramente.

El Mecanismo Central El enfriamiento actúa como un freno térmico que "congela" la estructura atómica creada a altas temperaturas. Sin este enfriamiento rápido, los elementos de fortalecimiento se precipitarían como partículas gruesas durante el enfriamiento, lo que haría que el material fuera incapaz de alcanzar su máxima dureza durante el proceso de envejecimiento final.

La Necesidad Física del Enfriamiento Rápido

Bloqueo de la Estructura Atómica

A altas temperaturas de solución, los elementos de aleación (solutos) se disuelven uniformemente dentro de la matriz de aluminio.

La función principal del enfriamiento por agua es preservar esta disposición a alta temperatura.

Al bajar la temperatura instantáneamente, el sistema niega a estos átomos el tiempo y la energía térmica necesarios para moverse o separarse.

Prevención de la Precipitación Gruesa

Si se permite que el aluminio 7075 se enfríe lentamente, los elementos disueltos migrarán naturalmente fuera de la solución.

Esto da como resultado una "precipitación gruesa", donde las fases de fortalecimiento forman aglomeraciones grandes e ineficaces.

Una vez que estas fases gruesas se forman durante el enfriamiento, no pueden contribuir a la resistencia del material, lo que lleva a un producto final más blando y de menor rendimiento.

Habilitación del Proceso de Endurecimiento

Creación de un Estado Sobresaturado

El enfriamiento no endurece directamente el metal; más bien, crea una condición "sobresaturada" químicamente inestable.

Este estado es el punto de partida obligatorio para un tratamiento térmico eficaz.

Asegura que los elementos de aleación permanezcan atrapados en la solución, esperando ser activados.

Facilitación de la Dispersión Fina

El objetivo final del tratamiento térmico del 7075 es producir fases de fortalecimiento finas y dispersas.

Debido a que el enfriamiento evitó con éxito la aglomeración gruesa, los procesos de envejecimiento natural o artificial posteriores pueden controlar la precipitación con precisión.

Esta liberación controlada conduce a la dispersión microestructural fina necesaria para lograr la dureza especificada de la aleación.

Comprensión de los Riesgos del Proceso

La Consecuencia de una Intensidad Insuficiente

La referencia principal destaca que el sistema de enfriamiento debe utilizar pulverización o inmersión de alta intensidad.

La falta de intensidad da como resultado una velocidad de enfriamiento demasiado lenta para "superar" la difusión natural de los átomos.

Si el sistema no logra alcanzar esta velocidad crítica, se formarán fases de equilibrio durante la caída a temperatura ambiente, comprometiendo permanentemente las propiedades mecánicas del lote.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento del aluminio 7075, la fase de enfriamiento debe considerarse el puente crítico entre el calentamiento y el envejecimiento.

- Si su enfoque principal es la Dureza Máxima: Asegúrese de que su sistema proporcione inmersión o pulverización de alta intensidad para suprimir completamente la precipitación gruesa.

- Si su enfoque principal es la Consistencia del Proceso: Monitoree estrictamente la velocidad de enfriamiento para garantizar que la estructura atómica se congele uniformemente desde la temperatura de solución.

Todo el potencial de la aleación depende de la velocidad del enfriamiento para permitir un envejecimiento eficaz.

Tabla Resumen:

| Característica | Enfriamiento Rápido | Enfriamiento Lento |

|---|---|---|

| Estructura Atómica | Bloqueada en estado sobresaturado | Los elementos migran y se agrupan |

| Precipitación | Evitada (Dispersión fina posterior) | Se forman partículas gruesas e ineficaces |

| Resultado Mecánico | Alta resistencia y dureza | Material blando y de bajo rendimiento |

| Objetivo | Permite un envejecimiento eficaz | Pérdida permanente de propiedades |

Maximice el Rendimiento de su Material con KINTEK

La precisión en el tratamiento térmico es la diferencia entre aleaciones de alto rendimiento y fallos de material. En KINTEK, entendemos la naturaleza crítica de las velocidades de enfriamiento y la estabilidad térmica.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus requisitos metalúrgicos únicos. Ya sea que esté tratando aluminio 7075 o desarrollando cerámicas avanzadas, nuestros equipos garantizan la consistencia y el control que su laboratorio exige.

¿Listo para mejorar su procesamiento térmico? Contacte a nuestro equipo de expertos hoy mismo para encontrar la solución personalizable perfecta para sus necesidades de investigación y producción.

Guía Visual

Referencias

- Hao Wu, Richard Turner. Microstructure Characterisation and Modelling of Pre-Forging Solution Treatment of 7075 Aluminium Alloy Using Novel Heating Methods. DOI: 10.3390/jmmp9010002

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se coordinan los dispositivos de calentamiento y los tanques de impregnación alcalina en la activación del biocarbón para una máxima adsorción?

- ¿Qué papel juegan los hornos de carbonización a baja temperatura en la fabricación de fibra de carbono? Construya una base estructural sólida.

- ¿Cómo mitiga una plataforma de sustrato calentado el efecto de anillo de café? Mejora la precisión de la impresión de Ag2Se

- ¿Por qué se colocan finas láminas de hierro con muestras de pellets de mineral de hierro? Garantizar la precisión de los datos en los experimentos de ablandamiento bajo carga

- ¿Qué papel juega un horno de laboratorio en el recubrimiento de polvos de nanocompuestos? Fabricación maestra de sensores de película delgada

- ¿Cómo se mantiene la presión de vacío? Domine el equilibrio entre la carga de gas y la velocidad de bombeo

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material

- ¿Por qué es necesario moler el concentrado de hierro a 5-10 micrones? Optimice la cinética de reducción de su mineral de hierro