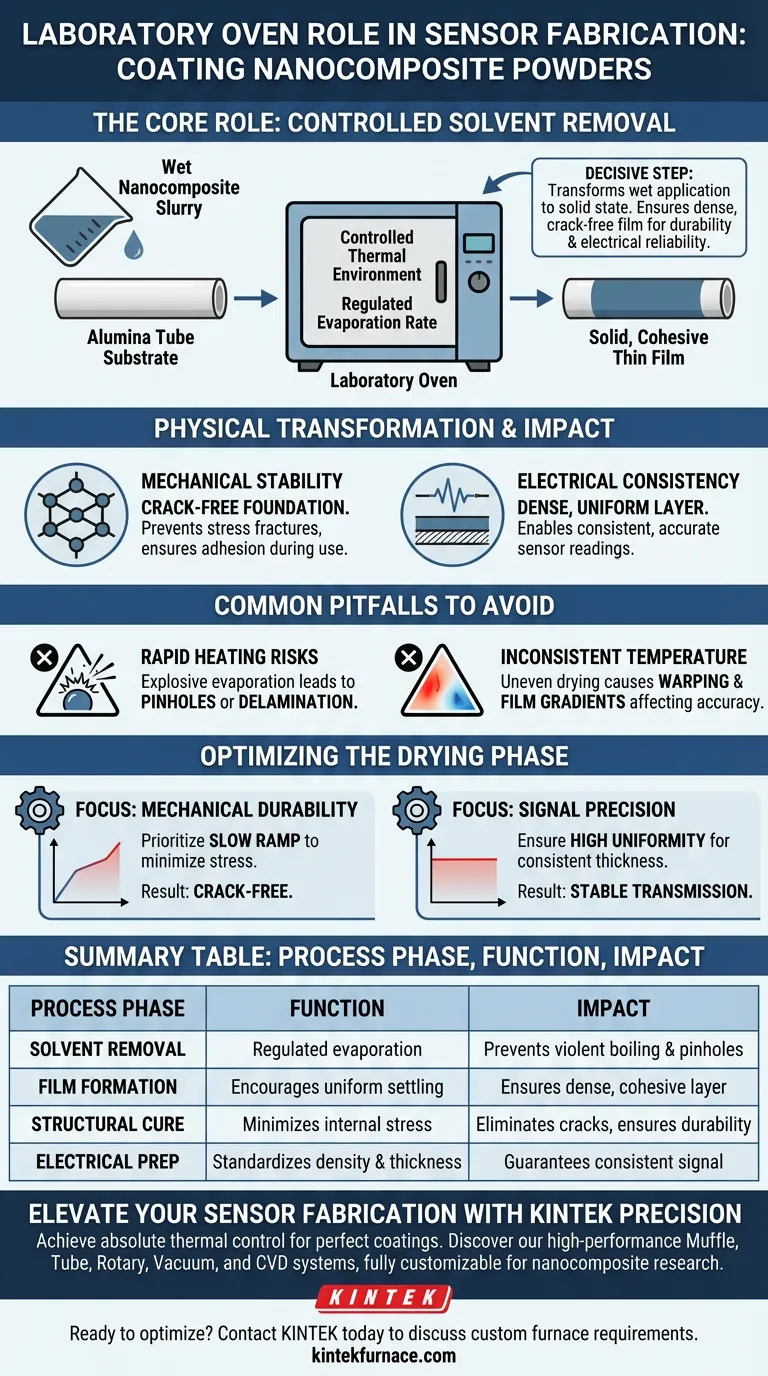

El papel principal de un horno de laboratorio en este contexto es facilitar la eliminación controlada de disolventes. Después de aplicar una suspensión de nanocompuestos a un sustrato de tubo de alúmina, el horno crea el entorno térmico específico necesario para evaporar los disolventes a una velocidad regulada. Este proceso es el paso decisivo que transforma la aplicación húmeda en un estado sólido y cohesivo.

Al gestionar la velocidad de secado, el horno de laboratorio asegura que la capa de detección se solidifique en una película delgada densa y sin grietas, que es el requisito previo tanto para la durabilidad mecánica como para un rendimiento eléctrico fiable.

El Proceso de Transformación Física

Evaporación Controlada de Disolventes

La función inmediata del horno es eliminar los componentes líquidos utilizados para crear la suspensión de nanocompuestos. Esto no se trata simplemente de calentar; se trata de establecer un perfil de temperatura controlado que evite que los disolventes hiervan demasiado violentamente.

Formación de la Película Delgada

A medida que los disolventes se evaporan, los polvos de nanocompuestos restantes se asientan y se unen. El horno asegura que este proceso de asentamiento resulte en una película delgada densa en lugar de una capa porosa o desigual.

Prevención de Defectos Estructurales

Un entorno de secado regulado es esencial para prevenir la formación de grietas. Si la suspensión se seca de manera desigual o demasiado rápida, la película resultante sufrirá fracturas por tensión que comprometen todo el conjunto del sensor.

Impacto en el Rendimiento del Sensor

Establecimiento de la Estabilidad Mecánica

La fase de secado sirve como base física para el sensor. Al garantizar un recubrimiento sin grietas en el tubo de alúmina, el horno garantiza que el elemento sensor permanezca mecánicamente estable y adherido al sustrato durante el uso.

Garantía de Consistencia Eléctrica

La calidad física de la película dicta directamente sus propiedades eléctricas. Una capa densa y uniforme creada por un secado adecuado en horno permite la consistencia de las transmisiones de señales eléctricas posteriores, lo cual es fundamental para lecturas precisas del sensor.

Errores Comunes a Evitar

Riesgos del Calentamiento Rápido

Si la temperatura del horno se establece demasiado alta inicialmente, los disolventes pueden evaporarse de forma explosiva. Esto conduce a agujeros o delaminación, arruinando el sensor antes de que pueda ser utilizado.

Distribución Inconsistente de la Temperatura

Un horno con mala circulación de aire puede crear puntos calientes y fríos. Esto da como resultado un secado desigual en el tubo de alúmina, lo que provoca deformaciones o gradientes en la densidad de la película que afectan la precisión del sensor.

Optimización de la Fase de Secado

Para maximizar la calidad de la fabricación de su sensor, alinee la configuración de su horno con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Durabilidad Mecánica: Priorice un aumento de temperatura lento y gradual para minimizar el estrés interno y garantizar que la película permanezca sin grietas.

- Si su enfoque principal es la Precisión de la Señal: Asegúrese de que el horno proporcione una distribución de temperatura muy uniforme para crear un espesor de película perfectamente denso y consistente para una transmisión eléctrica estable.

El horno de laboratorio no es una herramienta de calentamiento pasiva, sino un instrumento activo para definir la integridad estructural de su sensor.

Tabla Resumen:

| Fase del Proceso | Función del Horno de Laboratorio | Impacto en la Calidad del Sensor |

|---|---|---|

| Eliminación de Disolventes | Evaporación regulada a través de perfiles de temperatura controlados | Previene la ebullición violenta y la formación de agujeros |

| Formación de Película | Fomenta el asentamiento uniforme de polvos de nanocompuestos | Asegura una capa de detección densa, cohesiva y uniforme |

| Curado Estructural | Minimiza el estrés térmico interno durante el secado | Elimina grietas y garantiza la durabilidad mecánica |

| Preparación Eléctrica | Estandariza la densidad y el espesor de la capa | Garantiza una transmisión de señal consistente y fiable |

Mejore la Fabricación de Sus Sensores con la Precisión KINTEK

Lograr el recubrimiento perfecto de película delgada requiere más que solo calor; requiere un control térmico absoluto. KINTEK ofrece soluciones de laboratorio de alto rendimiento, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, diseñados específicamente para satisfacer las rigurosas demandas de la investigación de nanocompuestos.

Respaldados por nuestra experiencia en I+D y fabricación, nuestros sistemas son totalmente personalizables para sus necesidades únicas de fabricación de sensores, asegurando que sus recubrimientos sean consistentemente densos, sin grietas y mecánicamente estables.

¿Listo para optimizar sus procesos de secado y sinterización?

Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de horno personalizados.

Guía Visual

Referencias

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la importancia de un sistema de vacío de ultra baja presión en PS-PVD? Desbloquee recubrimientos superiores en fase de vapor

- ¿Por qué se utiliza una prensa isostática en frío (CIP) para las muestras de LLTO? Lograr una densidad relativa del 98% en cerámicas

- ¿Cuáles son las ventajas del proceso de recubrimiento? Aumenta la capacidad de adsorción más allá del rendimiento original

- ¿Cómo funcionan los MFC y las botellas precursoras en AP-ALD? Domine el control de precisión de extracción de vapor para recubrimientos atómicos

- ¿Por qué se requiere un horno de circulación de aire forzado para el envejecimiento de aleaciones Al-Cu-Mn? Logre la dureza máxima con calor uniforme

- ¿Cuál es el propósito de usar un horno de secado al vacío para polvos minerales? Optimizar la unión y la densidad de los polímeros

- ¿Por qué se prefiere un horno de resistencia de laboratorio para las aleaciones Al-5Er-Ti? Lograr homogeneidad de alta pureza

- ¿Cuál es la función del dispositivo de calentamiento en el método de micro-Kjeldahl? Domina el análisis de proteínas en champiñones