Un entorno controlado es innegociable durante el sinterizado por microondas de cerámicas de Al2O3/TiC porque el Carburo de Titanio (TiC) es extremadamente susceptible a la oxidación a altas temperaturas. Una atmósfera de nitrógeno de alta pureza o un sistema de vacío aíslan eficazmente el material del oxígeno, evitando que la fase dura de TiC se degrade en óxido de titanio.

El propósito principal de estos sistemas es preservar la integridad química de la fase TiC. Al prevenir la oxidación y eliminar los gases adsorbidos, la atmósfera protectora asegura que la cerámica mantenga la dureza extrema y la alta densidad requeridas para el rendimiento industrial.

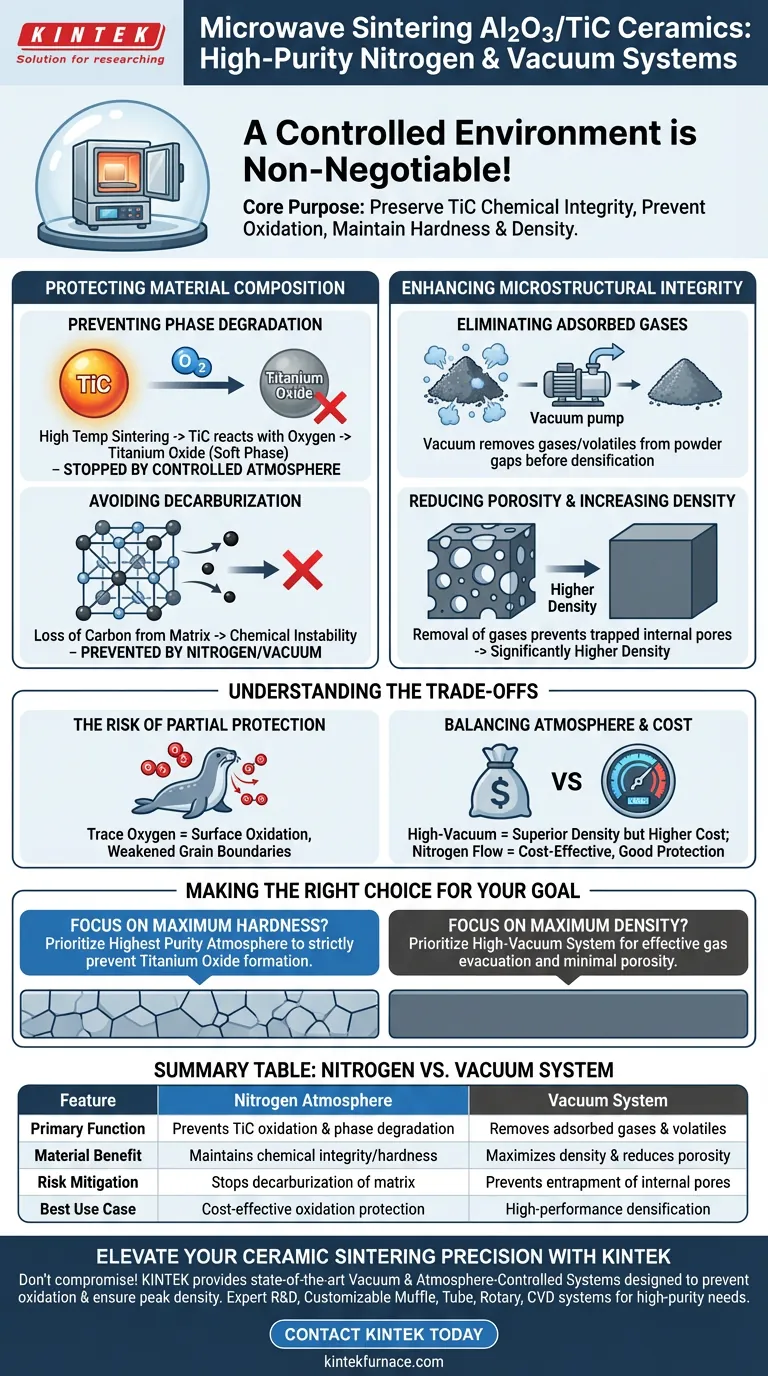

Protección de la Composición del Material

Prevención de la Degradación de Fases

El principal peligro durante el sinterizado es la alteración química del Carburo de Titanio (TiC).

A las altas temperaturas requeridas para el sinterizado, el TiC reacciona agresivamente con el oxígeno. Sin una barrera protectora, el TiC se oxida a óxido de titanio.

Esta transformación de fase es catastrófica para el material, ya que destruye la "fase dura" específica que confiere a la cerámica su capacidad de corte y durabilidad.

Evitar la Descarburación

Más allá de la simple oxidación, la falta de protección puede provocar la descarburación.

Este proceso implica la pérdida de átomos de carbono de la matriz del material.

Un ambiente de vacío o nitrógeno previene esta pérdida, asegurando que la estabilidad química del composite permanezca intacta durante todo el ciclo de calentamiento.

Mejora de la Integridad Microestructural

Eliminación de Gases Adsorbidos

Los polvos cerámicos retienen naturalmente gases e impurezas volátiles en sus superficies.

Un sistema de vacío es particularmente eficaz para extraer estos gases adsorbidos de los espacios del polvo antes de que el material se densifique.

Reducción de la Porosidad y Aumento de la Densidad

Si estos gases no se eliminan, quedan atrapados dentro del material a medida que se endurece.

Este atrapamiento crea poros internos, que debilitan la estructura.

Al evacuar estas impurezas, el sistema promueve una mayor densidad significativamente y reduce la porosidad del cuerpo sinterizado final.

Comprensión de las Compensaciones

El Riesgo de Protección Parcial

Es un error común asumir que un entorno "casi" sellado es suficiente.

Incluso cantidades mínimas de oxígeno residual o nitrógeno de baja pureza pueden provocar oxidación superficial o debilitamiento de los límites de grano.

Equilibrio entre Atmósfera y Costo

Si bien los sistemas de alto vacío ofrecen una eliminación de gases superior para la densidad, añaden complejidad y costo en comparación con el flujo de nitrógeno.

Sin embargo, comprometer la calidad de la atmósfera inevitablemente compromete las propiedades mecánicas, específicamente la dureza y la tenacidad, de la herramienta final.

Tomando la Decisión Correcta para su Objetivo

Para lograr un rendimiento óptimo de sus cerámicas de Al2O3/TiC, considere sus métricas de rendimiento específicas:

- Si su enfoque principal es la máxima dureza: Priorice un sistema con la atmósfera de mayor pureza para prevenir estrictamente la formación de fases de óxido de titanio más blandas.

- Si su enfoque principal es la máxima densidad: Priorice un sistema de alto vacío para evacuar eficazmente los gases adsorbidos y minimizar la porosidad interna.

Al controlar rigurosamente la atmósfera de sinterizado, se asegura de que el material pase de un polvo suelto a un composite de alto rendimiento sin sacrificar sus propiedades químicas esenciales.

Tabla Resumen:

| Característica | Atmósfera de Nitrógeno | Sistema de Vacío |

|---|---|---|

| Función Principal | Previene la oxidación y degradación de fases del TiC | Elimina gases adsorbidos y volátiles |

| Beneficio del Material | Mantiene la integridad química/dureza | Maximiza la densidad y reduce la porosidad |

| Mitigación de Riesgos | Detiene la descarburación de la matriz | Previene el atrapamiento de poros internos |

| Mejor Caso de Uso | Protección rentable contra la oxidación | Densificación de alto rendimiento |

Eleve la Precisión de su Sinterizado Cerámico con KINTEK

No comprometa la integridad de sus composites de Al2O3/TiC. KINTEK proporciona Sistemas de Vacío y Control de Atmósfera de última generación, diseñados específicamente para prevenir la oxidación y garantizar la máxima densidad del material.

Respaldada por I+D experta y fabricación especializada, KINTEK ofrece una gama completa de Sistemas de Mufla, Tubo, Rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de alta temperatura en laboratorios o industrias. Ya sea que requiera flujo de nitrógeno de alta pureza o una profundidad de vacío superior, nuestros equipos garantizan la estabilidad química que sus materiales exigen.

Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada y lograr la máxima dureza y tenacidad para sus cerámicas avanzadas.

Guía Visual

Referencias

- Samadar S. Majeed. Formulating Eco-Friendly Foamed Mortar by Incorporating Sawdust Ash as a Partial Cement Replacement. DOI: 10.3390/su16072612

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Por qué la precisión del control de temperatura es fundamental para la pseudocementación del acero para engranajes? Garantizar resultados microestructurales válidos

- ¿Por qué se utiliza un horno de secado a temperatura constante a 100 °C para la preparación de HPC? Asegurar resultados óptimos de carbonización

- ¿Cuáles son los requisitos de equipo para el sinterizado de cerámica o-LISO? Logre una precisión de 1050 °C para una alta conductividad

- ¿Cuál es el papel de la tecnología de sellado de alto vacío? Síntesis de precisión de sulfuro de cobre de alto rendimiento

- ¿Qué mecanismos generan calor en el calentamiento por inducción? Descubra la ciencia del procesamiento eficiente de materiales

- ¿Cómo funcionan los hornos de tratamiento térmico? Domine el control térmico y de la atmósfera para obtener propiedades superiores de los materiales

- ¿Por qué un sistema de evaporación al vacío de laboratorio es esencial para la preparación de electrodos en células solares de alto rendimiento?

- ¿Cómo se comparan los hornos IR de alta potencia con el equipo tradicional para nanocompuestos? Desbloquee un control superior de materiales