Los hornos infrarrojos (IR) de alta potencia superan fundamentalmente al equipo de tratamiento térmico tradicional en cuanto a velocidad de calentamiento y control cinético. Utilizando lámparas halógenas de alta potencia, estos sistemas logran tasas de calentamiento excepcionales de hasta 50 K/min con tiempos de respuesta casi instantáneos, lo que contrasta marcadamente con la rampa térmica más lenta típica de los hornos convencionales.

Idea Clave: La ventaja decisiva de la calefacción IR radica en su capacidad para alterar la cinética de la pirólisis. Al evitar las fases de calentamiento lentas en las que las partículas tienden a agregarse, los hornos IR inhiben eficazmente el crecimiento de las partículas metálicas, produciendo nanocompuestos con distribuciones de partículas más finas y áreas de superficie activa significativamente mayores.

La Mecánica del Procesamiento Térmico a Alta Velocidad

Para comprender la superioridad de los hornos IR en la preparación de nanocompuestos, es necesario examinar el mecanismo de calentamiento en sí. El equipo tradicional a menudo se basa en la convección o la conducción, lo que introduce un retraso térmico.

Logrando Tasas de Calentamiento Rápidas

Los hornos IR utilizan lámparas halógenas de alta potencia para transferir energía a través de la radiación. Esto permite que el sistema alcance tasas de calentamiento de hasta 50 K/min.

Esta rápida afluencia de energía térmica minimiza el tiempo que una muestra pasa en zonas de temperatura intermedias. En el procesamiento tradicional, estas zonas intermedias son a menudo donde comienzan a ocurrir cambios estructurales no deseados.

Respuesta Térmica Instantánea

Una ventaja distintiva de esta tecnología es su tiempo de respuesta. Dado que la fuente de calor se basa en la luz, la respuesta térmica es casi instantánea.

Esto permite una manipulación precisa del perfil de temperatura. Los operadores pueden iniciar y detener ciclos de calentamiento con efecto inmediato, proporcionando un nivel de control del proceso que los hornos resistivos masivos y térmicamente lentos no pueden igualar.

Impacto en la Microestructura del Material

Las propiedades físicas de los nanocompuestos porosos, como los derivados del ZIF-67, dependen de cómo se calientan. El método de calentamiento no se trata solo de alcanzar una temperatura; se trata de cómo se comporta el material *en el camino* hacia esa temperatura.

Controlando la Cinética de la Pirólisis

La capacidad de calentamiento rápido de los hornos IR proporciona un control superior sobre la cinética de la pirólisis.

Al procesar precursores como el ZIF-67, la velocidad a la que se descompone el marco orgánico determina la estructura metálica final. Las altas tasas de calentamiento fijan vías cinéticas deseables que las tasas de calentamiento lentas podrían pasar por alto.

Inhibiendo el Crecimiento de Partículas

Uno de los principales modos de fallo en el tratamiento térmico tradicional es el "crecimiento". Esto ocurre cuando las partículas metálicas se agregan y crecen durante la exposición prolongada a altas temperaturas.

La calefacción IR de alta potencia inhibe eficazmente el crecimiento excesivo. Al minimizar la ventana de tiempo en la que las partículas pueden migrar y fusionarse, el proceso preserva la nanoestructura.

Maximizando el Área de Superficie Activa

El resultado directo de prevenir el crecimiento es una distribución de partículas más fina.

Las partículas más pequeñas y discretas se traducen directamente en un mayor área de superficie activa. Para aplicaciones catalíticas o de almacenamiento, esta área de superficie es la métrica crítica que define el rendimiento del material.

Comprendiendo las Compensaciones

Si bien la calefacción IR ofrece ventajas distintas para la preservación de la nanoestructura, representa una herramienta específica para un conjunto específico de desafíos.

Limitaciones de Línea de Visión

La calefacción IR es radiativa, lo que significa que depende de la transferencia por línea de visión. A diferencia de un horno de convección que rodea una pieza con aire caliente, la energía IR debe llegar directamente a la superficie. Las geometrías complejas pueden requerir un posicionamiento cuidadoso de la muestra para garantizar una exposición uniforme.

Sensibilidad a las Variables del Proceso

La "respuesta instantánea" de los sistemas IR es un arma de doble filo. Si bien ofrece control, carece del búfer térmico de un horno de ladrillos masivo. Las fluctuaciones en la potencia o los bucles de control se manifiestan inmediatamente en la temperatura de la muestra, lo que requiere sistemas de control robustos.

Tomando la Decisión Correcta para Su Objetivo

Al elegir entre un horno IR y el tratamiento térmico tradicional para la preparación de nanocompuestos, considere los requisitos específicos de su material.

- Si su enfoque principal es maximizar el área de superficie activa: Elija el horno IR para utilizar tasas de calentamiento rápidas (50 K/min) que previenen la aglomeración y el crecimiento de partículas.

- Si su enfoque principal es el control cinético preciso: Confíe en la respuesta casi instantánea de las lámparas halógenas para dictar estrictamente el perfil de pirólisis de precursores como el ZIF-67.

Al aprovechar la velocidad de las fuentes IR de alta potencia, usted pasa de simplemente calentar un material a diseñar su nanoestructura a través del control cinético.

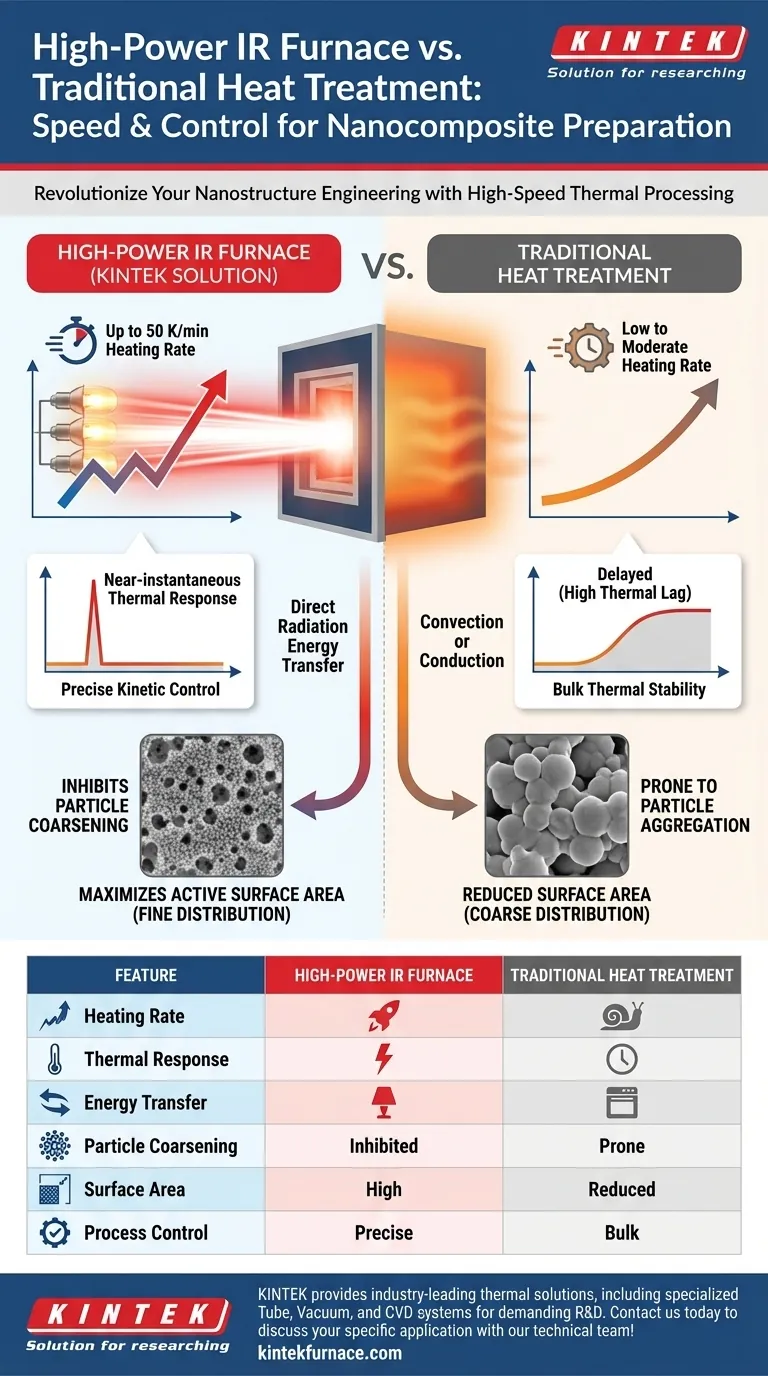

Tabla Resumen:

| Característica | Horno IR de Alta Potencia | Tratamiento Térmico Tradicional |

|---|---|---|

| Tasa de Calentamiento | Hasta 50 K/min (Rápido) | Bajo a Moderado (Lento) |

| Respuesta Térmica | Casi instantánea | Retrasada (Alto Retraso Térmico) |

| Transferencia de Energía | Radiación (Lámparas Halógenas) | Convección o Conducción |

| Crecimiento de Partículas | Eficazmente Inhibido | Muy Propenso a la Agregación |

| Área de Superficie | Máxima Área de Superficie Activa | Reducida debido al Crecimiento |

| Control del Proceso | Alta Precisión Cinética | Estabilidad Térmica Volumétrica |

Revolucione su Ingeniería de Nanoestructuras con KINTEK

No permita que las limitaciones del calentamiento tradicional comprometan el rendimiento de su material. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas especializados de Tubo, Vacío y CVD diseñados para los requisitos de I+D más exigentes.

Ya sea que necesite inhibir el crecimiento de partículas o lograr una cinética de pirólisis precisa, nuestra fabricación experta y hornos de alta temperatura personalizables están diseñados para satisfacer sus necesidades de laboratorio únicas.

¿Listo para escalar su investigación con precisión superior? Contáctenos hoy para discutir su aplicación específica con nuestro equipo técnico.

Guía Visual

Referencias

- D. G. Muratov, А. В. Зорин. Metal-organic frameworks and composites on their basis: structure, synthesis methods, electrochemical properties and application prospects (a review). DOI: 10.3897/j.moem.10.2.126396

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo contribuye un horno de secado al vacío al estudio del grado de hidratación en pastas de cemento? Perspectivas esenciales de laboratorio

- ¿Cuáles son las ventajas de usar KOH como activador químico? Mejora del área superficial y la porosidad del carbono de biomasa

- ¿Qué papel juega el control de la temperatura en la pirólisis de biomasa para obtener biochar? Lograr una estructura de poros y un rendimiento óptimos

- ¿Cómo contribuye una placa calefactora con agitación magnética a la síntesis sol-gel? Guía experta para el éxito de películas delgadas precursoras

- ¿Cuál es la importancia de las trampas de frío y los sistemas de recuperación de bombas en VTD? Mejora la seguridad y el reciclaje de materiales

- ¿Cómo funciona un horno de laboratorio? Domine los principios de calentamiento para su laboratorio

- ¿Por qué es necesario un horno de convección forzada en el flujo de trabajo de preparación de polvos? Optimice sus materiales termoeléctricos

- ¿Cuál es el propósito de utilizar un sistema de bomba de alto vacío para películas delgadas de NiTi? Garantizar la estequiometría y el rendimiento puros