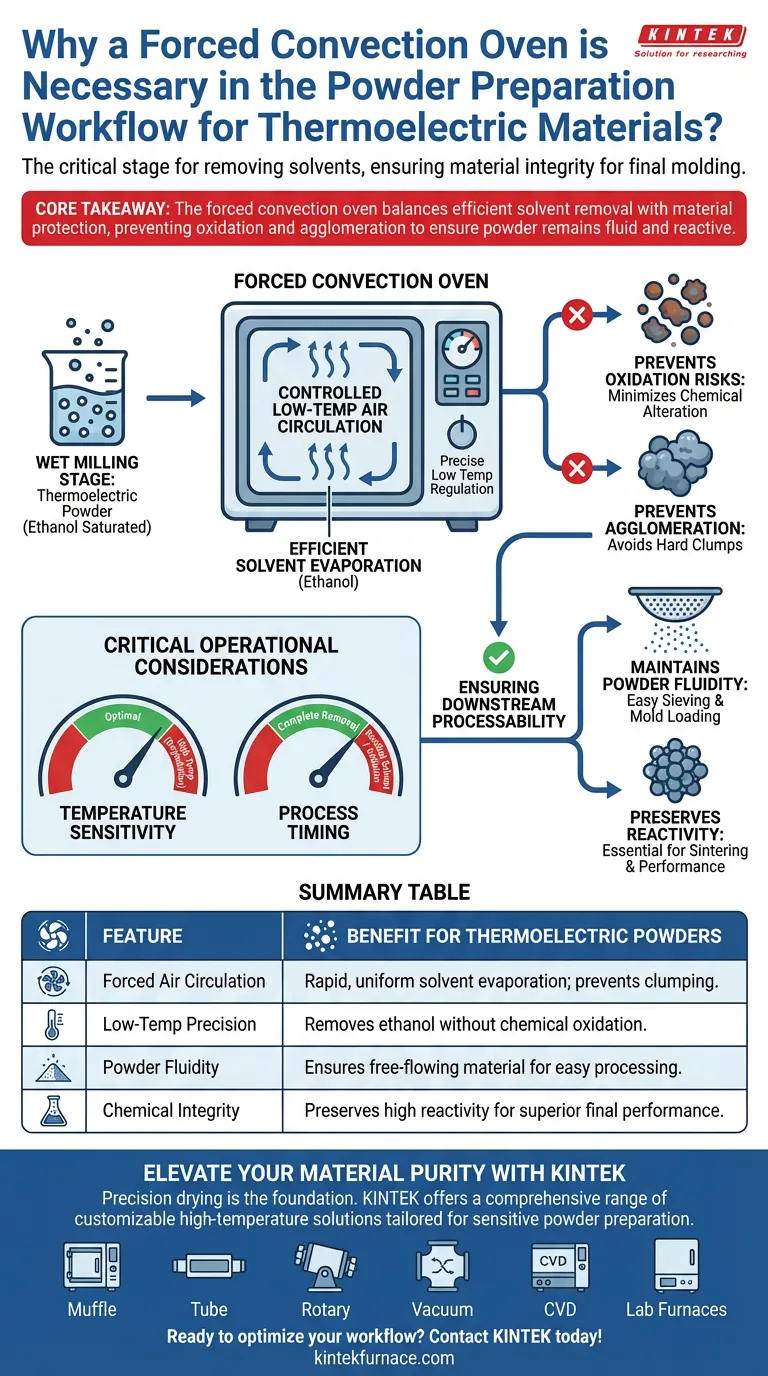

Un horno de convección forzada es el mecanismo crítico para eliminar disolventes, como el etanol, después de la etapa de molienda húmeda de la preparación de polvos termoeléctricos. Al utilizar una circulación de aire controlada y a baja temperatura, garantiza la evaporación completa de los líquidos sin comprometer la integridad química o la consistencia física del polvo.

Conclusión principal: El horno de convección forzada equilibra la eliminación eficiente de disolventes con la protección del material. Previene los dos mayores riesgos durante el secado: la oxidación y la aglomeración, asegurando que el polvo permanezca fluido y reactivo para el proceso de moldeo final.

El papel del secado controlado en el procesamiento

Eliminación eficiente de disolventes

Después de la molienda húmeda, los polvos termoeléctricos están saturados de disolventes como el etanol. No se puede proceder al moldeo hasta que este líquido se haya eliminado por completo.

Un horno de convección forzada hace circular aire caliente para acelerar la evaporación. Esto asegura que el proceso de secado sea rápido y uniforme en todo el lote.

Bajas temperaturas controladas

La velocidad no puede ir en detrimento de la degradación del material. Estos hornos permiten una regulación precisa de la temperatura.

Al operar a bajas temperaturas, el horno elimina el disolvente sin someter el material a un calor excesivo. Esto protege las propiedades fundamentales del compuesto termoeléctrico.

Prevención de la degradación del material

Minimización de los riesgos de oxidación

Los materiales termoeléctricos pueden ser muy sensibles a los factores ambientales. La exposición a altas temperaturas en un entorno no controlado a menudo provoca oxidación.

La oxidación altera la reactividad química del polvo. El horno de convección forzada mitiga este riesgo secando el polvo suavemente, preservando su pureza química para las siguientes etapas de fabricación.

Prevención de la aglomeración

Cuando los polvos se secan de forma desigual o lenta, las partículas tienden a pegarse. Esto crea grumos duros, o aglomerados, que son difíciles de procesar.

La circulación constante de aire evita que queden bolsas de humedad. Esto asegura que las partículas se sequen individualmente en lugar de fusionarse en una masa sólida.

Garantía de procesabilidad posterior

Mantenimiento de la fluidez del polvo

Los pasos posteriores al secado son el tamizado y la carga del molde. Ambos requieren que el material se comporte como un fluido.

Debido a que el horno previene la formación de grumos, el polvo resultante permanece libremente fluido. Esta "fluidez" permite que el polvo pase fácilmente a través de los tamices y llene los moldes de manera uniforme.

Preservación de la reactividad

El estado físico del polvo dicta qué tan bien se sinteriza o se forma durante el moldeo.

Al evitar la oxidación y la aglomeración, el horno asegura que el polvo mantenga una alta reactividad química. Esto es esencial para lograr el rendimiento termoeléctrico deseado en el componente sólido final.

Consideraciones operativas críticas

Sensibilidad a la temperatura

Si bien el horno está diseñado para prevenir la oxidación, la configuración del operador es crucial. Incluso con convección forzada, establecer la temperatura demasiado alta puede anular los beneficios protectores y degradar el material.

Tiempo de proceso

El objetivo es eliminar completamente el etanol. Retirar el polvo demasiado pronto deja disolvente residual, lo que puede causar defectos durante el moldeo. Dejarlo demasiado tiempo a temperatura puede introducir riesgos de oxidación.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus materiales termoeléctricos, alinee sus parámetros de secado con sus necesidades de procesamiento específicas.

- Si su principal objetivo es la pureza del material: Mantenga la temperatura del horno baja para asegurar que el etanol se evapore sin provocar oxidación química.

- Si su principal objetivo es la eficiencia de manipulación: confíe en la circulación de aire uniforme para prevenir la aglomeración, asegurando que el polvo esté listo para tamizar inmediatamente sin moler adicionalmente.

El horno de convección forzada no es solo una herramienta de secado; es una etapa de preservación que une el procesamiento húmedo y la consolidación final.

Tabla resumen:

| Característica | Beneficio para polvos termoeléctricos |

|---|---|

| Circulación de aire forzada | Evaporación rápida y uniforme del disolvente y prevención de la aglomeración de partículas. |

| Precisión a baja temperatura | Elimina etanol/disolventes sin alcanzar temperaturas que causen oxidación química. |

| Fluidez del polvo | Asegura que el material seco permanezca libremente fluido para facilitar el tamizado y la carga del molde. |

| Integridad química | Preserva una alta reactividad química para una sinterización superior y un rendimiento final. |

Mejore la pureza de su material con KINTEK

El secado de precisión es la base de los materiales termoeléctricos de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio especializados adaptados para la preparación de polvos sensibles.

Ya sea que necesite eliminar la oxidación o garantizar la consistencia uniforme de las partículas, nuestras soluciones personalizables de alta temperatura brindan el control que su investigación exige.

¿Listo para optimizar su flujo de trabajo? Contacte a KINTEK hoy para encontrar el horno perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué usar un horno de vacío para catalizadores de Cu-Cu2O/g-C3N4? Preservar la pureza y la integridad estructural

- ¿Por qué se requiere un horno de secado eléctrico industrial para los precursores de soportes de catalizador? Asegurar la integridad de los poros

- ¿Qué tipos de materiales puede manejar un horno de lote? Descubra Soluciones Versátiles de Tratamiento Térmico

- ¿Por qué se ajusta un horno de calentamiento a 155 °C para la difusión por fusión de azufre? Optimice la síntesis de materiales de baterías

- ¿Cómo ayuda el equipo de control ambiental a evaluar las membranas CMS? Desbloquee la precisión en las pruebas de envejecimiento físico

- ¿Cómo funciona el sodio metálico como fundente? Mejora la síntesis de Sr-Ge-N con dinámicas de fase líquida

- ¿Cuáles son las aplicaciones típicas de los hornos de secado? Usos esenciales en laboratorios e industria

- ¿Cuáles son las ventajas estructurales de los hornos especializados para el crecimiento de cristales de CZT? Lograr cristales únicos de alta pureza