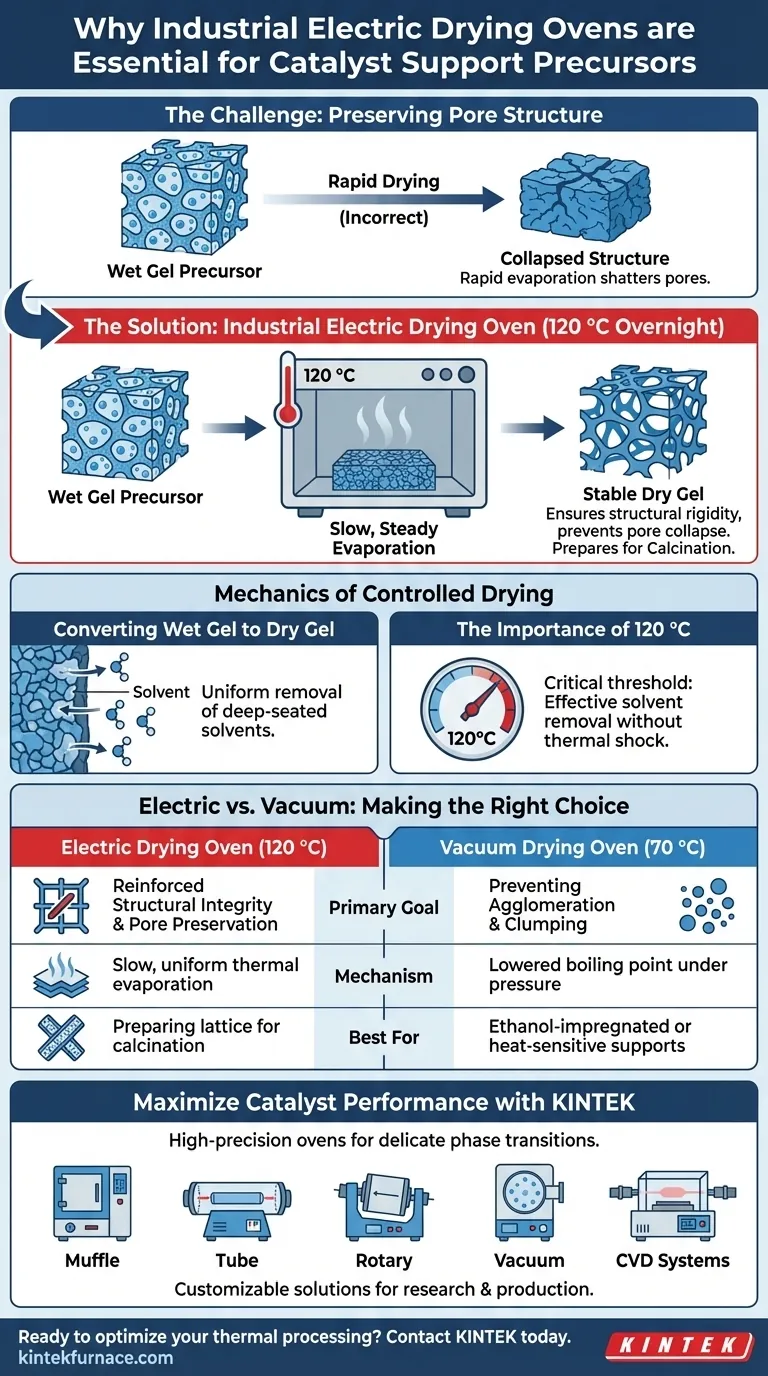

Se requiere estrictamente un horno de secado eléctrico industrial para garantizar la supervivencia estructural del soporte del catalizador. Al mantener una temperatura constante de 120 °C durante un período prolongado, se facilita la eliminación lenta y completa del agua y los disolventes volátiles. Este entorno controlado convierte el gel húmedo en gel seco, evitando la evaporación rápida que comúnmente conduce al colapso de los poros.

La función principal del tratamiento nocturno en un horno eléctrico es la preservación de la arquitectura interna del precursor. Al garantizar una evaporación lenta y constante, el proceso protege la red de poros, estableciendo la estabilidad física necesaria para la posterior calcinación a alta temperatura.

La Mecánica del Secado Controlado

Conversión de Gel Húmedo a Gel Seco

El objetivo fundamental de esta etapa es la transición de fase del material precursor. El horno facilita la eliminación completa de los líquidos atrapados dentro de la red del gel.

Esto no se trata simplemente de secar una superficie; se trata de extraer disolventes de lo profundo de la matriz del material. Un ciclo de larga duración asegura que esta eliminación sea uniforme en todo el volumen del material, convirtiendo efectivamente un "gel húmedo" frágil en un "gel seco" estable.

La Importancia de los 120 °C

El ajuste de temperatura específico de 120 °C actúa como un umbral crítico. Es lo suficientemente alto como para eliminar eficazmente el agua y los disolventes estándar, pero lo suficientemente controlado como para evitar el choque térmico.

Mantener esta temperatura durante la noche garantiza que el secado sea completo. Elimina la humedad residual que podría causar bolsas de vapor destructivas durante las etapas posteriores de calentamiento.

Preservación de la Arquitectura de los Poros

Prevención del Colapso Estructural

La velocidad de secado es tan importante como la sequedad final. Si un precursor se calienta demasiado rápido, los disolventes internos se vaporizan de forma explosiva a escala microscópica.

Esta rápida expansión puede destrozar las delicadas paredes de la estructura porosa. El horno eléctrico industrial proporciona una rampa térmica lenta, permitiendo que los vapores escapen suavemente sin aplastar el marco interno del soporte.

Establecimiento de una Base para la Calcinación

Este paso de secado es un requisito previo para el proceso de calcinación más agresivo que sigue. Si el precursor entra en la fase de calcinación con una estructura de poros comprometida o humedad atrapada, el catalizador final será defectuoso.

El horno eléctrico asegura que el "esqueleto" del material sea rígido y esté libre de volátiles antes de que se enfrente al tratamiento a alta temperatura.

Comprensión de las Compensaciones: Eléctrico vs. Vacío

El Enfoque Eléctrico Estándar

El horno eléctrico industrial descrito anteriormente es ideal cuando la prioridad es la rigidez estructural y la preservación profunda de los poros para precursores estándar. Sobresale en el calentamiento robusto y de larga duración a temperaturas moderadas (120 °C).

La Alternativa de Vacío

Es importante distinguir esto del secado al vacío, que cumple un propósito ligeramente diferente. Un horno de vacío se usa típicamente a temperaturas más bajas (por ejemplo, 70 °C), particularmente para geles impregnados de etanol o soportes de carbono.

Mientras que el horno eléctrico se enfoca en el endurecimiento estructural, el horno de vacío se enfoca en prevenir la aglomeración y proteger los componentes químicos sensibles al calor al reducir el punto de ebullición de los disolventes. Elegir el tipo de horno incorrecto puede llevar a un secado incompleto (demasiado frío) o a la aglutinación de partículas (falta de vacío).

Tomando la Decisión Correcta para su Objetivo

Para garantizar un rendimiento óptimo del catalizador, seleccione su método de secado en función de los requisitos de estabilidad específicos de su precursor:

- Si su enfoque principal es la Integridad Estructural: Utilice el horno eléctrico industrial a 120 °C para prevenir el colapso de los poros y preparar la red para la calcinación.

- Si su enfoque principal es Prevenir la Aglomeración: Considere un horno de secado al vacío a temperaturas más bajas (por ejemplo, 70 °C) para mantener los polvos sueltos y químicamente estables.

El protocolo de secado correcto no solo elimina el agua; define la geometría final y la efectividad de su catalizador.

Tabla Resumen:

| Característica | Horno de Secado Eléctrico (120 °C) | Horno de Secado al Vacío (70 °C) |

|---|---|---|

| Objetivo Principal | Integridad estructural y preservación de poros | Prevención de aglomeración y apelmazamiento |

| Mecanismo | Evaporación térmica lenta y uniforme | Punto de ebullición reducido bajo presión |

| Resultado Clave | Convierte gel húmedo en gel seco estable | Protege componentes sensibles al calor |

| Mejor Uso Para | Preparación de la red para la calcinación | Soportes impregnados de etanol o de carbono |

Maximice el Rendimiento de su Catalizador con KINTEK

No permita que la evaporación rápida comprometa la arquitectura de su material. KINTEK proporciona hornos de secado eléctricos y de vacío industriales de alta precisión diseñados específicamente para las delicadas transiciones de fase requeridas en la preparación de catalizadores.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura para laboratorio, todos personalizables para sus necesidades únicas de investigación o producción. Asegure que sus precursores logren la rigidez estructural que necesitan antes de la calcinación.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre la solución ideal para su laboratorio.

Guía Visual

Referencias

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el efecto de 750 °C a 950 °C en el carbón activado? Optimizar la estructura de los poros y el área de superficie

- ¿Cómo puedo mejorar el rendimiento de mi bomba de vacío? Optimice su sistema para un vacío más profundo y un bombeo más rápido

- ¿Cómo contribuye la calcinación isotérmica extendida en un horno a la calidad cristalina? Mejora la pureza del material

- ¿Cuáles son las características clave de los hornos utilizados en la sinterización para la impresión 3D? Logre una sinterización de precisión para piezas de alta calidad

- ¿Cómo impacta un bote cerámico sellado en el contenido de azufre de SPAN? Desbloquee una retención del 53,62% para cátodos de alta energía

- ¿Para qué se utilizan los hornos de desaglomerado catalítico por lotes? Acelere MIM/CIM con desaglomerado a baja temperatura

- ¿Por qué el nivel de vacío base de un sistema de magnetrón de co-pulverización es crítico para las películas delgadas de aleación Ru50Mo50(0001)?

- ¿Cuál es la función principal de un horno de secado al vacío en el moldeo de nanocompuestos CIIR? Optimice la eliminación de su disolvente