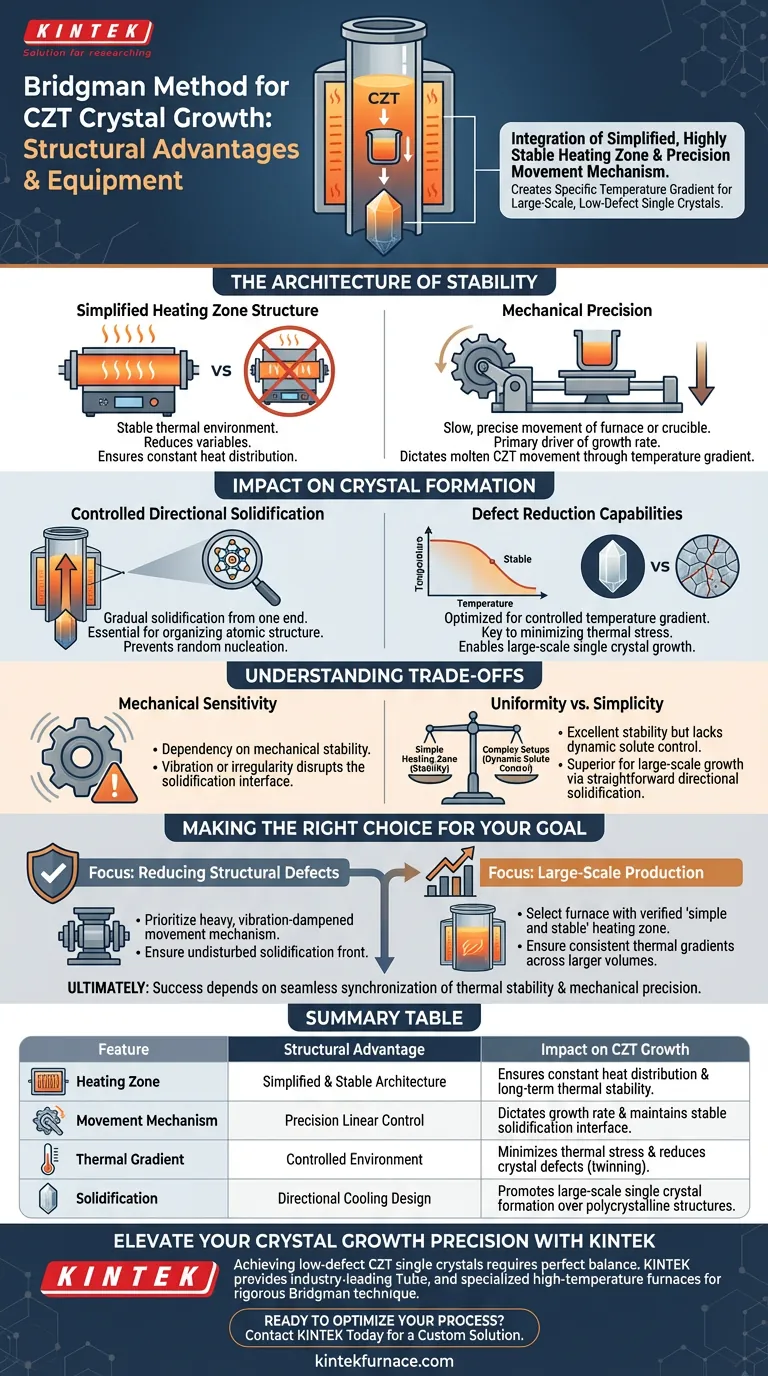

La principal ventaja estructural de los hornos especializados para el crecimiento de cristales utilizados en el Método Bridgman radica en la integración de una zona de calentamiento simplificada y altamente estable con un mecanismo de movimiento de precisión. Estos hornos se basan en una arquitectura de diseño fundamental que prioriza la estabilidad térmica y el control mecánico para gestionar la interfaz de solidificación.

Al mantener una zona de calentamiento estable y controlar con precisión el movimiento relativo del horno o del crisol, este equipo crea el gradiente de temperatura específico necesario para transformar materias primas policristalinas en cristales únicos a gran escala y con pocos defectos.

La Arquitectura de la Estabilidad

Estructura Simplificada de la Zona de Calentamiento

A diferencia de métodos de crecimiento más complejos que requieren una modulación intrincada de múltiples zonas, los hornos Bridgman utilizan una zona de calentamiento simple y estable. Esta simplicidad estructural reduce el número de variables que afectan el entorno térmico. Asegura que la distribución del calor permanezca constante durante la larga duración del ciclo de crecimiento.

Precisión Mecánica

El diseño estructural incorpora un mecanismo para el movimiento lento y preciso del cuerpo del horno o del propio crisol. Esta característica mecánica no es solo para el transporte; es el principal impulsor de la velocidad de crecimiento. Dicta exactamente a qué velocidad el Telururo de Cadmio y Zinc (CZT) fundido se mueve a través del gradiente de temperatura.

Impacto en la Formación de Cristales

Solidificación Direccional Controlada

La interacción entre la estructura de calentamiento estable y el componente móvil obliga a la materia prima a solidificarse gradualmente desde un extremo. Este enfriamiento direccional es esencial para organizar la estructura atómica del cristal. Previene la nucleación aleatoria que caracteriza a los materiales policristalinos.

Capacidades de Reducción de Defectos

El equipo está estructuralmente optimizado para mantener un entorno de gradiente de temperatura controlado. Esta condición física específica es el factor clave para minimizar la tensión térmica durante la solidificación. Al estabilizar este gradiente, la estructura del horno contribuye directamente a reducir los defectos del cristal y permitir el crecimiento de cristales únicos a gran escala.

Comprender las Compensaciones

Sensibilidad Mecánica

Si bien la estructura de calentamiento es simple, la dependencia del movimiento físico introduce una dependencia de la estabilidad mecánica. Cualquier vibración o irregularidad en el mecanismo de movimiento (del crisol o del cuerpo del horno) puede alterar la interfaz de solidificación.

Uniformidad vs. Simplicidad

La zona de calentamiento simple del horno Bridgman es excelente para la estabilidad, pero puede carecer del control dinámico de solutos que se encuentra en configuraciones más complejas como el Método del Calentador Viajero (THM). Si bien Bridgman es superior para crear cristales a gran escala a través de una solidificación direccional sencilla, depende en gran medida de la calidad inicial de la materia prima policristalina.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad del Método Bridgman para el crecimiento de CZT, alinee la elección de su equipo con sus objetivos de calidad específicos.

- Si su principal objetivo es reducir los defectos estructurales: Priorice un diseño de horno con un mecanismo de movimiento pesado y con amortiguación de vibraciones para garantizar que el frente de solidificación permanezca inalterado.

- Si su principal objetivo es la producción a gran escala: Seleccione un horno con una arquitectura de zona de calentamiento "simple y estable" verificada para garantizar gradientes térmicos consistentes en volúmenes más grandes.

En última instancia, el éxito del Método Bridgman no depende de la complejidad térmica, sino de la sincronización perfecta de la estabilidad térmica y la precisión mecánica.

Tabla Resumen:

| Característica | Ventaja Estructural | Impacto en el Crecimiento de CZT |

|---|---|---|

| Zona de Calentamiento | Arquitectura Simplificada y Estable | Asegura una distribución de calor constante y estabilidad térmica a largo plazo. |

| Mecanismo de Movimiento | Control Lineal de Precisión | Dicta la velocidad de crecimiento y mantiene una interfaz de solidificación estable. |

| Gradiente Térmico | Entorno Controlado | Minimiza la tensión térmica y reduce defectos del cristal como el maclado. |

| Solidificación | Diseño de Enfriamiento Direccional | Promueve la formación de cristales únicos a gran escala sobre estructuras policristalinas. |

Mejore la Precisión de su Crecimiento de Cristales con KINTEK

Lograr cristales únicos de CZT con pocos defectos requiere un equilibrio perfecto de estabilidad térmica y control mecánico. KINTEK ofrece hornos tubulares y hornos especializados de alta temperatura líderes en la industria, diseñados específicamente para métodos de crecimiento rigurosos como la técnica Bridgman.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas ofrecen el movimiento amortiguado y los gradientes térmicos estables necesarios para maximizar su rendimiento. Ya sea que necesite sistemas de vacío y CVD estándar o completamente personalizables, KINTEK potencia su laboratorio con las herramientas para la excelencia.

¿Listo para optimizar su proceso de solidificación direccional? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza una caja de curado estándar de temperatura y humedad constantes para el mortero de escoria de magnesio? Hechos clave del pretratamiento

- ¿Por qué un horno de secado al vacío es esencial en la síntesis de nanoestructuras de CuCl? Protege la pureza y el rendimiento

- ¿Cuáles son los requisitos operativos específicos del equipo para el proceso SRS? Desbloquea la ingeniería de deformación precisa

- ¿Cuál es la función de un horno de secado por aire forzado para biocarbón? Optimización del pretratamiento de cáscaras de Moringa Oleifera

- ¿Por qué es necesario secar la cristalería en un horno a 140 °C durante la noche antes de la GTP? Asegure una polimerización anhidra precisa

- ¿Cuál es la función del molino de bolas en la síntesis de Li-NASICON? Optimice el rendimiento de su electrolito sólido

- ¿Cuáles son las principales ventajas de utilizar un reactor de lecho fijo de tiro descendente para la co-gasificación? Gas de síntesis puro simplificado

- ¿Cómo garantiza un sistema de deposición de alto vacío la calidad de las películas delgadas? Pureza a través de un bombeo avanzado