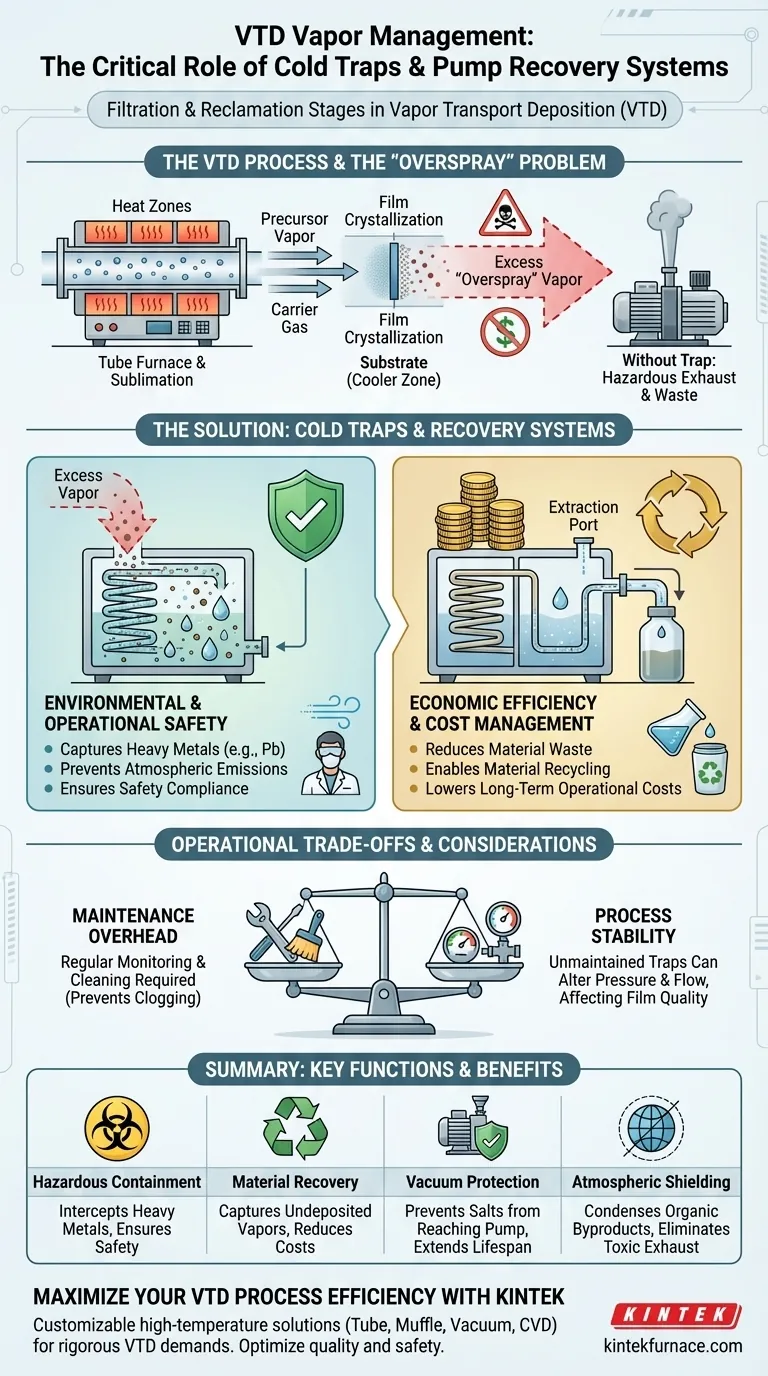

Las trampas de frío y los sistemas de recuperación de bombas sirven como etapas críticas de filtración y recuperación dentro de las configuraciones de Deposición por Transporte de Vapor (VTD). Su función principal es capturar el exceso de vapores precursores —como metales pesados y sales orgánicas volátiles— que no se depositan en el sustrato durante el proceso de recubrimiento. Al interceptar estos subproductos antes de que salgan del sistema, estos componentes evitan que los gases de escape peligrosos lleguen a la atmósfera.

En el contexto de la VTD, estos sistemas actúan tanto como una salvaguarda ambiental como un mecanismo de ahorro de costos, atrapando las emisiones tóxicas para garantizar el cumplimiento de la seguridad y permitiendo el reciclaje de materiales costosos.

El papel de la gestión de vapores en VTD

Para comprender la necesidad de las trampas de frío, primero se debe examinar el propio proceso de VTD.

La fuente del exceso de vapor

Un sistema VTD utiliza un horno de tubo para crear un entorno de calentamiento controlado y multizona.

En las zonas de alta temperatura, los materiales precursores se someten a sublimación para generar vapor.

Luego, un gas portador transporta estos vapores a un sustrato ubicado en una zona más fría para la condensación y cristalización de la película.

El problema del "exceso de pulverización"

Sin embargo, no todo el vapor generado por el horno se deposita con éxito en el sustrato.

Sin un sistema de captura, estos vapores residuales fluyen directamente hacia la bomba de vacío y el venteo de escape.

Este "exceso de pulverización" crea los dos problemas distintos que las trampas de frío están diseñadas para resolver: riesgos de seguridad y desperdicio de material.

Garantizar la seguridad ambiental y operativa

La función más inmediata de una trampa de frío o sistema de recuperación es la contención de residuos peligrosos.

Captura de metales pesados

Los precursores de VTD a menudo incluyen materiales peligrosos, como plomo (Pb) u otros metales pesados.

Si estos vapores pasan a través de la bomba y al aire libre, representan riesgos significativos para la salud del personal del laboratorio y el medio ambiente circundante.

Prevención de emisiones atmosféricas

Las sales orgánicas volátiles y otros subproductos también deben ser contenidos.

Las trampas de frío condensan estos vapores de nuevo en sólidos o líquidos antes de que puedan salir del escape de vacío.

Esto garantiza que el sistema cumpla con las estrictas normas de seguridad ambiental relativas a las emisiones tóxicas.

Eficiencia económica y gestión de costos

Más allá de la seguridad, estos sistemas brindan una ventaja económica tangible al proceso de VTD.

Reducción del desperdicio de material

Los materiales precursores utilizados en la deposición de alta calidad a menudo son raros y costosos.

Una porción significativa de este material no termina en el producto final durante una ejecución estándar.

Permitir el reciclaje de materiales

Los sistemas de recuperación le permiten recuperar el material no depositado acumulado en la trampa.

Al reciclar estos costosos materiales, puede reducir significativamente los costos operativos a largo plazo.

Comprensión de las compensaciones operativas

Si bien son esenciales, la introducción de trampas de frío y sistemas de recuperación agrega complejidad a la configuración de VTD.

Costos de mantenimiento

Las trampas funcionan acumulando residuos sólidos, lo que significa que se llenan físicamente con el tiempo.

Requieren monitoreo y limpieza regulares para evitar obstrucciones, que de lo contrario pueden interrumpir el flujo de vacío o reducir la velocidad de bombeo.

Estabilidad del proceso

Si no se mantiene una trampa, la acumulación de material puede alterar la dinámica de presión dentro del horno de tubo.

Esto puede afectar involuntariamente el gradiente de temperatura espacial y el flujo de gas portador, lo que podría degradar la calidad de la cristalización de la película.

Tomando la decisión correcta para su objetivo

Seleccionar y mantener el sistema de recuperación adecuado depende de sus prioridades operativas específicas.

- Si su enfoque principal es el Cumplimiento Ambiental: Priorice las trampas de frío de alta eficiencia con filtración redundante para garantizar cero emisiones de metales pesados como el plomo.

- Si su enfoque principal es la Reducción de Costos: Seleccione un diseño de sistema de recuperación que permita un fácil acceso físico y una extracción eficiente de los materiales condensados para su reciclaje.

Una gestión eficaz de los vapores es el puente entre un experimento funcional y un proceso de fabricación sostenible y escalable.

Tabla resumen:

| Característica | Función principal | Beneficio clave |

|---|---|---|

| Contención de peligros | Intercepta metales pesados como el plomo (Pb) | Garantiza el cumplimiento de la seguridad ambiental |

| Recuperación de materiales | Captura vapores precursores no depositados | Reduce los costos operativos mediante el reciclaje |

| Protección del vacío | Evita que las sales volátiles lleguen a la bomba | Extiende la vida útil y el rendimiento del equipo |

| Protección atmosférica | Condensa subproductos orgánicos volátiles | Elimina las emisiones de gases de escape tóxicos |

Maximice la eficiencia de su proceso VTD con KINTEK

No deje que los costosos materiales precursores se desperdicien ni comprometa la seguridad de su laboratorio. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de tubos, muflas, vacío y CVD, diseñados específicamente para manejar las rigurosas demandas de la Deposición por Transporte de Vapor.

Respaldados por nuestra I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para integrar etapas de recuperación avanzadas adaptadas a sus necesidades de investigación únicas.

¿Listo para optimizar la calidad de su deposición y sus estándares de seguridad?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de añadir aglutinantes orgánicos de cera al polvo de vidrio? Mejorar la integridad estructural en el sellado de vidrio

- ¿Cuál es la función de un horno de laboratorio en la preparación de carbón activado? Asegurar la Estabilidad Superior del Material

- ¿Cuál es el propósito de aplicar un recubrimiento de nitruro de boro hexagonal (h-BN) al grafito? Mejorar la pureza y la longevidad de la herramienta

- ¿Cuáles son las diferencias entre la convección por gravedad y la mecánica en los hornos de laboratorio? Elija el tipo adecuado para su laboratorio

- ¿Por qué una proporción de KOH de 1:4 y 1000 °C son esenciales para la activación química? Logrando un área superficial ultra alta

- ¿Cómo funciona un sistema de calentamiento con camisa de aceite mineral circulante? Garantice la precisión en la modificación térmica de la madera

- ¿Cómo contribuye un horno de secado por aire forzado a la degradación del asfalto? Simulación de Erosión Acelerada de Materiales por Sales

- ¿Cómo ayuda un sistema de reacción de alta precisión en la investigación de CLR de metano? Desbloquee información avanzada sobre gas de síntesis