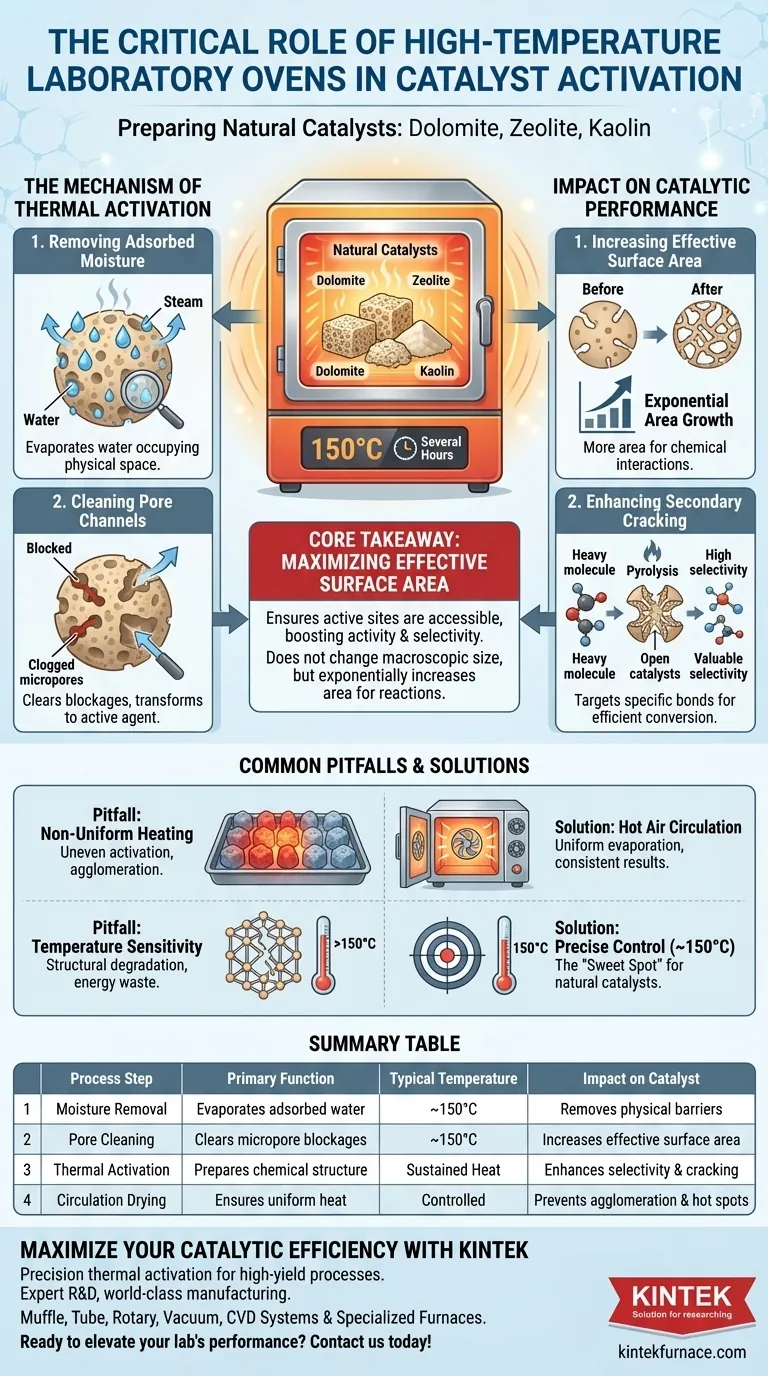

Los hornos de laboratorio de alta temperatura sirven como la etapa crítica de activación para catalizadores naturales como la dolomita, la zeolita y la caolinita. Al someter estos materiales a calor sostenido, típicamente alrededor de 150 °C durante varias horas, el horno elimina la humedad adsorbida y prepara químicamente la estructura interna del material. Este paso es un requisito previo para garantizar que el catalizador funcione correctamente durante la etapa de craqueo secundario de la pirólisis.

Conclusión Clave El propósito fundamental de este tratamiento térmico es maximizar el área superficial efectiva del catalizador. Al limpiar a fondo los canales de los poros de humedad e impurezas, el horno garantiza que los sitios activos dentro del catalizador sean accesibles, lo que aumenta directamente la actividad catalítica y la selectividad de la reacción.

El Mecanismo de Activación Térmica

Eliminación de la Humedad Adsorbida

Los catalizadores minerales naturales son porosos y atraen naturalmente agua del medio ambiente. Esta "humedad adsorbida" ocupa el espacio físico dentro de la estructura del catalizador.

El horno de laboratorio proporciona un entorno térmico controlado para evaporar esta humedad. Sin este paso, las moléculas de agua actuarían como una barrera física, impidiendo que los reactivos entren en el catalizador.

Limpieza de los Canales de los Poros

Más allá del simple secado, el tratamiento térmico funciona como un proceso de limpieza profunda para los microporos del catalizador.

Al mantener una temperatura de aproximadamente 150 °C, el proceso limpia los bloqueos dentro de los canales de los poros. Esto transforma el material de un mineral inactivo a un agente químico activo listo para la interacción.

Impacto en el Rendimiento Catalítico

Aumento del Área Superficial Efectiva

La catálisis es un juego de fenómenos superficiales; cuanta más área superficial disponible, más eficiente es la reacción.

El tratamiento del horno no cambia el tamaño macroscópico del catalizador, pero aumenta significativamente el área superficial efectiva. Al destapar la red interna de microporos, el área total disponible para las reacciones químicas aumenta exponencialmente.

Mejora del Craqueo Secundario

Para procesos como la pirólisis, el objetivo suele ser el "craqueo secundario", la descomposición de moléculas pesadas en otras más ligeras y valiosas.

Un catalizador debidamente activado tiene una alta selectividad, lo que significa que se dirige a enlaces químicos específicos. El catalizador tratado en horno permite que estas moléculas pesadas penetren más profundamente en la estructura porosa, facilitando una conversión más eficiente en los productos finales deseados.

Errores Comunes y Compensaciones

El Riesgo de Calentamiento No Uniforme

Si bien el objetivo principal es la activación, la forma en que se aplica el calor es importante. El calentamiento inconsistente puede conducir a una activación desigual, donde algunas partes del lote de catalizador están listas mientras que otras permanecen inactivas.

Los hornos de secado avanzados a menudo utilizan circulación de aire caliente. Esto asegura que la evaporación de la humedad sea uniforme en todo el lote, evitando la migración o aglomeración de partículas que pueden ocurrir si el secado es desigual o demasiado rápido.

Sensibilidad a la Temperatura

Más calor no siempre es mejor. Si bien los hornos de alta temperatura se utilizan para sintetizar catalizadores de un solo átomo o descomponer ligandos orgánicos a temperaturas mucho más altas, los catalizadores naturales tienen un "punto óptimo".

Para materiales como la zeolita y la dolomita en este contexto, el objetivo es alrededor de 150 °C. Exceder las temperaturas necesarias sin motivo puede llevar a un consumo de energía innecesario o, en casos extremos, a cambios estructurales que podrían degradar la red natural del mineral.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su preparación de catalizadores, alinee la configuración de su horno con sus objetivos específicos:

- Si su enfoque principal es Maximizar la Reactividad: Asegúrese de que el catalizador complete la duración completa del tratamiento (varias horas) a 150 °C para garantizar que todos los microporos se limpien completamente de humedad.

- Si su enfoque principal es la Consistencia: Priorice los hornos con circulación de aire activa para garantizar que todo el lote se seque de manera uniforme, evitando "puntos calientes" o activación desigual.

La diferencia entre una reacción mediocre y un proceso de alto rendimiento a menudo radica en la precisión de este paso inicial de activación térmica.

Tabla Resumen:

| Paso del Proceso | Función Principal | Temperatura Típica | Impacto en el Catalizador |

|---|---|---|---|

| Eliminación de Humedad | Evapora el agua adsorbida | ~150°C | Elimina barreras físicas para los reactivos |

| Limpieza de Poros | Limpia bloqueos de microporos | ~150°C | Aumenta exponencialmente el área superficial efectiva |

| Activación Térmica | Prepara la estructura química | Calor Sostenido | Mejora la selectividad y el craqueo secundario |

| Secado por Circulación | Asegura calor uniforme | Controlado | Evita la aglomeración de partículas y los puntos calientes |

Maximice su Eficiencia Catalítica con KINTEK

La activación térmica de precisión es la diferencia entre una reacción mediocre y un proceso de alto rendimiento. En KINTEK, empoderamos a investigadores y laboratorios industriales con soluciones de calentamiento de vanguardia diseñadas para la precisión y la uniformidad.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con hornos de alta temperatura especializados para laboratorios, todos totalmente personalizables para sus necesidades únicas de preparación de catalizadores. Ya sea que esté trabajando con dolomita, zeolita o catalizadores sintéticos avanzados, nuestros sistemas garantizan una limpieza uniforme de los poros y la eliminación de la humedad para una reactividad superior.

¿Listo para elevar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución térmica perfecta!

Guía Visual

Referencias

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante la atmósfera del horno en un horno mufla? Desbloquee un control preciso del material

- ¿Qué papel juega un horno mufla eléctrico en la siliciación de soldaduras de acero 10Kh23N18? Perspectiva Térmica Experta

- ¿En qué industrias se utiliza comúnmente el horno mufla? Esencial para la ciencia de materiales y el control de calidad

- ¿Cuáles son los principales beneficios de usar un horno de mufla? Logre un calentamiento preciso y sin contaminación para su laboratorio

- ¿Cuáles son algunas aplicaciones específicas de los hornos de mufla? Desbloquee la precisión en el tratamiento térmico y el análisis

- ¿Por qué los hornos eléctricos tipo caja son indispensables en la industria y los laboratorios? Descubra la precisión y la versatilidad en el procesamiento térmico

- ¿Por qué se requiere un horno mufla de alta precisión para el tratamiento de calcinación a 500 °C durante la preparación del catalizador?

- ¿Cómo se utilizan los hornos mufla en la industria farmacéutica? Esenciales para el Control de Calidad y la I+D